使用AI计算机视觉进行刹车片视觉检测

•5分钟阅读

视觉检测质量控制机器视觉

刹车片质量对安全至关重要,但手动检查在生产线速度下会遗漏微缺陷、尺寸漂移和装配错误。AI驱动的机器视觉系统提供100%在线检测、计量和装配验证——减少逃逸、返工和NVH相关退货,同时提高吞吐量和可追溯性。

问题:为什么传统刹车片QC遗漏重要缺陷

刹车片视觉检测听起来很简单——直到您扩展到高混合SKU、深色摩擦材料、多尘环境和亚毫米公差。人工检测和通过/不通过量具在一致性和覆盖率方面存在问题,特别是在节拍时间压力下。

实践中出现的问题:

- 微缺陷本质上难以看到

黑色摩擦表面上的发丝裂纹、碎片、空隙和气孔;预示分层的粘合剂挤出或薄粘合线;背板上不完整的油漆或粉末涂层覆盖。 - 尺寸漂移是渐进的和多因素的

磨削后的厚度变化、锥度、楔形和平面度;导致NVH的倒角角度、长度和槽宽/位置变化;传感器铆钉高度和垫片压缩超出规格。 - 装配错误间歇性逃逸

缺失/错位的垫片、弹簧、卡扣或磨损指示器;由于SKU激增导致的错误刹车片/垫片组合(混淆);磨损传感器上的电缆布线错误和方向错误。 - 表面和材料条件隐藏缺陷

烧蚀均匀性难以目测判断;过烧/欠烧影响磨合;油脂/油污污染和嵌入的碎屑;涂层眩光,喷丸后的纹理变化。 - 过程现实超过人类和手工工具

将停留时间限制为几分之一秒的生产线速度;班次和地点之间的疲劳和主观性;抽样检查和卡尺只测量几个点,而不是整个刹车片。 - 逃逸成本高

NVH投诉(尖叫、振动)、过早磨损和保修索赔;在受监管的IATF 16949环境中的安全和品牌风险;减慢流程并隐藏上游过程问题的返工循环。

传统QC不是为复杂表面和装配件的100%实时覆盖而设计的。这就是AI自动化视觉检测变得决定性的地方。

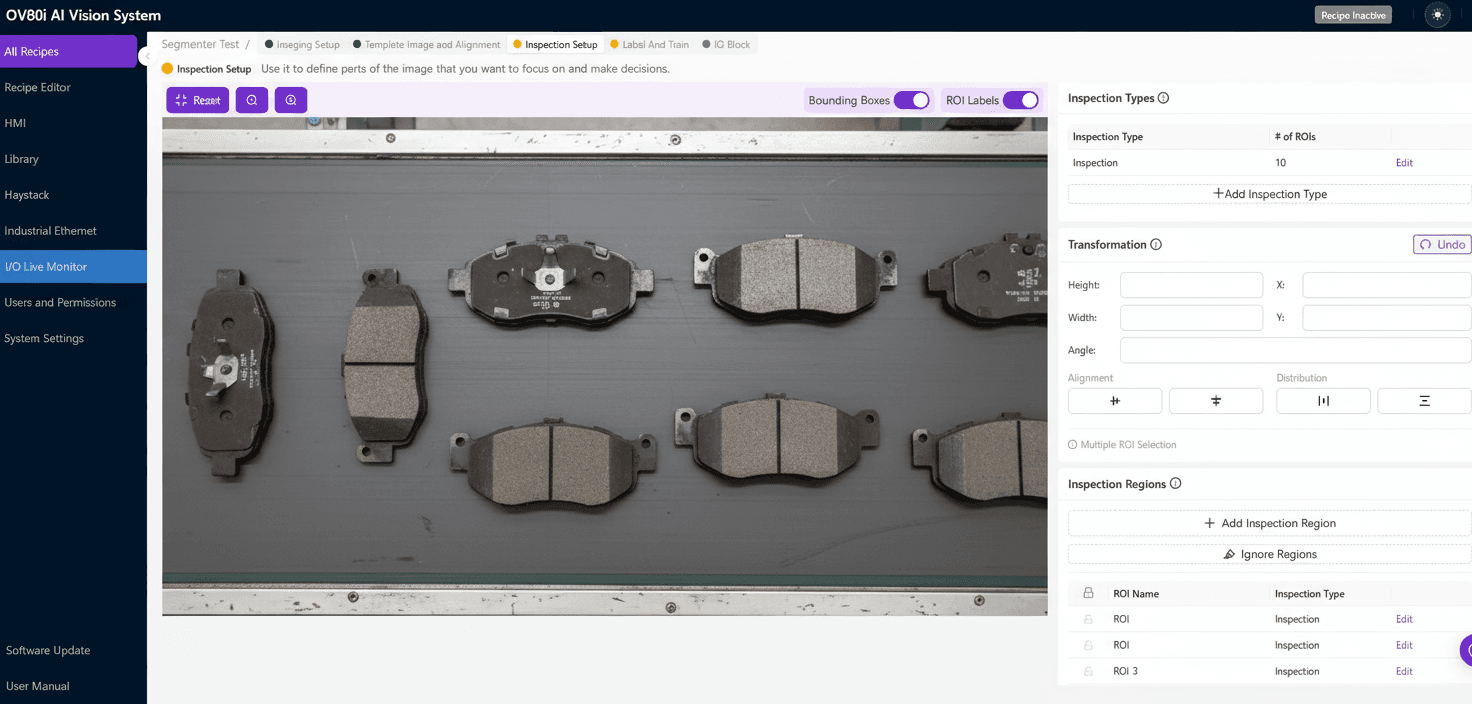

解决方案:100%在线刹车片检测的AI视觉

AI计算机视觉将刹车片质量从基于抽样的检查转变为连续、全面的检测。现代视觉检测系统结合定制照明、多视角相机、2D/3D计量和深度学习,以生产速度检测细微外观缺陷并验证装配。

生产就绪系统的构建方式:

- 高速稳健成像: 多相机视角、用于3D的结构光和专门照明以暴露缺陷。

- 针对刹车片调优的AI模型: 缺陷分割、关键点模型、分类和用于可追溯性的OCR。

- 计量级性能: 亚0.1毫米可重复性、自动漂移补偿和SPC仪表板。

- 工业集成: PLC握手、防尘外壳、高混合生产线的配方控制和集中管理。

AI视觉在刹车片上检测什么:

- 摩擦材料: 厚度、平面度、倒角、槽、裂纹、空隙、烧蚀均匀性和污染。

- 背板和粘合: 板几何形状、毛刺、粘合剂覆盖、挤出和油漆质量。

- 装配验证: 垫片、卡扣、弹簧和磨损指示器的存在和对齐;传感器铆钉高度和电缆布线。

- 混淆预防和可追溯性: 实时SKU识别和条形码/OCR与订单数据核对。

通过在检测和数据之间闭环,机器视觉系统不仅拒绝坏件;它们暴露上游原因,以便您可以修复过程——磨削漂移、倒角工具磨损、粘合剂分配变异性或烧蚀炉不平衡。

关键应用和成果

在典型刹车片生产线上检测的位置:

- 压制/烧结后: 检测裂纹、分层风险、气孔。

- 磨削/倒角/开槽后: 测量关键尺寸,标记碎片和毛刺。

- 烧蚀/喷漆后: 验证烧蚀图案和涂层覆盖。

- 装配单元: 完整装配验证(垫片、卡扣、传感器)。

- 最终包装和标签: 计数、标签可读性和SKU/订单匹配。

您可以量化的业务成果:

- 更少逃逸,更少退货: 从ppm级降到接近零逃逸并减少NVH投诉。

- 更少返工和更高产量: 早期检测防止为废品增加价值并实现数据驱动的维护。

- 更高吞吐量和劳动效率: 200毫秒内的在线决策允许重新部署手动检验员。

- 合规性和可追溯性: 用于审计的端到端序列化和数字记录。

- 持续过程改进: 趋势分析帮助定位和修复上游根本原因。

为什么是现在:

- AI模型现在在低对比度刹车片表面上优于手工编码规则。

- 现成的相机和照明以更低的成本满足计量需求。

- 无代码/低代码部署加速价值实现时间,即使在高混合生产线上。

如果您仍然依赖手动检查和偶尔的量具,您正在接受不必要的变异性。现代AI计算机视觉检测系统以生产线速度提供一致、客观的结果,将刹车片质量从检测提升到保证。

想要实施刹车片视觉检测或升级遗留系统?Overview的机器视觉系统将AI精度与生产级可靠性相结合,帮助刹车制造商通过实时、可操作的数据扩展零缺陷质量。