Inspección Visual de Extintores: Automatizando el Cumplimiento NFPA/OSHA con Visión IA

Las verificaciones manuales de extintores son laboriosas, inconsistentes y difíciles de auditar en grandes instalaciones. Los sistemas de visión artificial potenciados por IA automatizan la inspección visual—leyendo manómetros, verificando sellos de seguridad y pasadores, revisando etiquetas y fechas de servicio, y confirmando ubicación—para que los equipos de EHS y operaciones mantengan el cumplimiento con NFPA 10 y OSHA 1910.157 a escala.

El Problema: Las Verificaciones Visuales Manuales No Escalan ni Resisten Auditorías

Las inspecciones visuales mensuales son requeridas por OSHA 1910.157 y NFPA 10, con mantenimiento anual, exámenes internos periódicos y pruebas hidrostáticas (los intervalos varían según el tipo de cilindro). En la práctica, las verificaciones tradicionales con portapapeles y aplicaciones móviles ad hoc fallan ante las realidades de producción.

Donde falla la inspección manual:

- Ejecución inconsistente: Agujas de manómetros, grietas finas, abolladuras menores y obstrucciones de boquillas son fáciles de pasar por alto—especialmente en cientos o miles de unidades.

- Carga de documentación: Los inspectores deben verificar ubicación, accesibilidad, clase/tamaño correcto, presión, integridad de pasador y sello, condición de manguera/boquilla, soportes, etiquetas, tags de servicio y fechas de hidrostático—luego registrar todo con precisión. Los errores se multiplican a escala multi-sitio.

- Lecturas erróneas y sesgo: Fuentes pequeñas en etiquetas, etiquetas descoloridas y manómetros sucios causan malinterpretación; las lecturas de "zona verde" son subjetivas con mala iluminación o a distancia.

- Brechas de cobertura: Equipos reubicados, acceso bloqueado o unidades faltantes pasan desapercibidos entre rondas. El cumplimiento de rutas es difícil de probar sin evidencia con marca de tiempo.

- Mantenimiento reactivo: Sin datos estructurados de defectos, los equipos descubren problemas durante auditorías o incidentes—provocando retrabajo, multas o peores consecuencias.

- Riesgo de calidad de ensamblaje: Para fabricantes y centros de servicio, verificar presencia de pasador/sello, corrección de etiquetas, presión y ensamblaje de manguera/boquilla es repetitivo y propenso a errores, llevando a costoso retrabajo y fallas de campo.

El resultado: cumplimiento inconsistente, mayor riesgo y fricción en auditorías. Incluso con fuerte capacitación, los humanos solos no pueden entregar la repetibilidad y registros objetivos que reguladores y aseguradores esperan.

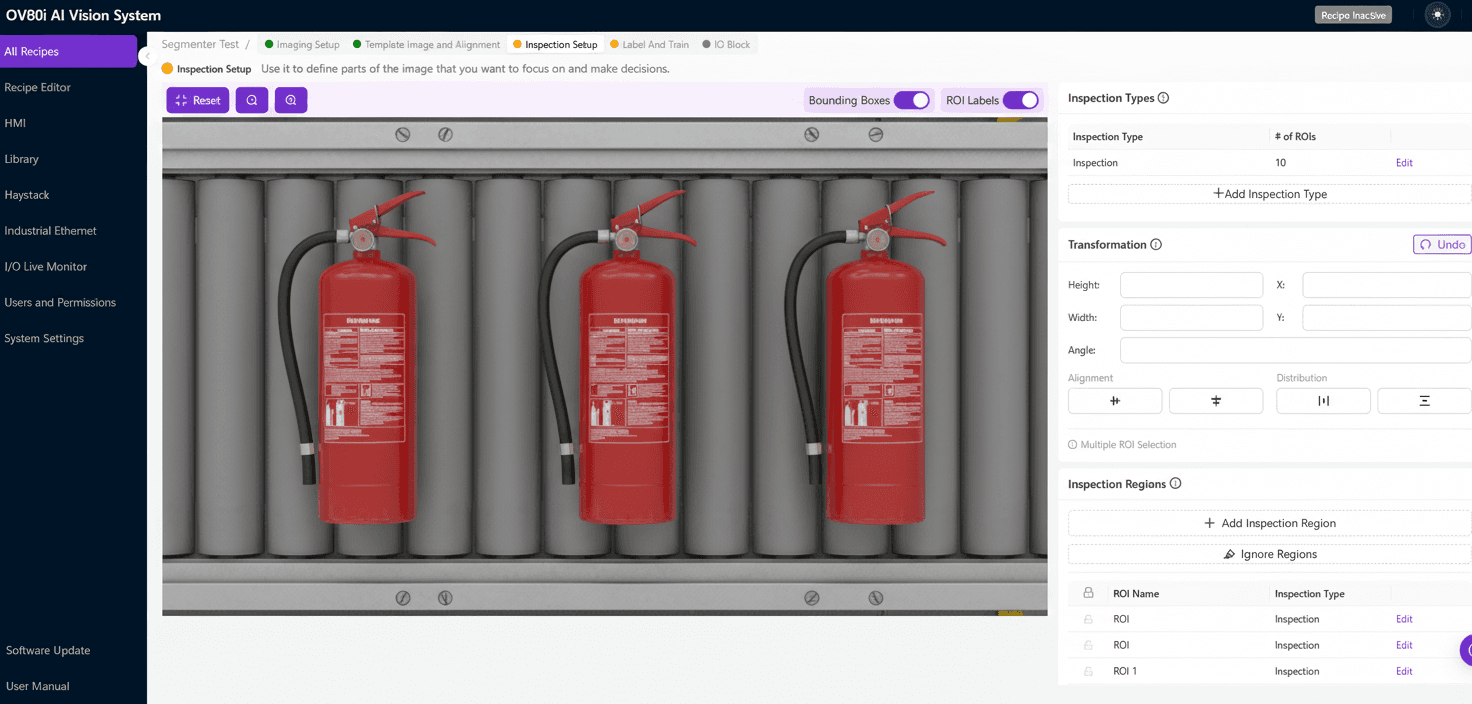

La Solución: Visión por Computadora IA que Hace la Inspección Visual Objetiva, Rápida y Lista para Auditoría

Los sistemas modernos de inspección visual combinan imágenes de alta resolución, modelos de IA ajustados al dominio e integraciones de flujo de trabajo para convertir la inspección de extintores en un proceso confiable y de circuito cerrado. Implementados como cámaras fijas en estaciones de fabricación/servicio o como inspección asistida móvil en la planta, los sistemas de visión artificial proporcionan inspección visual automatizada con resultados consistentes y documentación instantánea.

Lo que la visión IA detecta y verifica:

- Estado de presión y carga

- Lee manómetros analógicos; confirma aguja dentro de banda "verde".

- Detecta manómetros faltantes o dañados.

- Integridad de hardware de seguridad

- Presencia, orientación y ajuste del pasador de tracción.

- Integridad del sello de seguridad y enrutamiento correcto.

- Integridad del soporte y montaje seguro.

- Condición y daño

- Abolladuras, corrosión, pérdida de pintura, manchas de óxido, grietas, abrasión en mangueras.

- Obstrucciones de boquilla, tapas presentes donde se requieran.

- Etiquetado e idoneidad

- OCR en clasificación (ABC, CO2, Clase K), capacidad, números de serie y etiquetas de fabricante/servicio.

- Confirma que el tipo de extintor coincide con los requisitos de zona.

- Verifica legibilidad e integridad de etiquetas.

- Estado de servicio y fechas de cumplimiento

- OCR de etiquetas de inspección para última verificación mensual/anual.

- Lee fechas de prueba hidrostática y examen interno; marca cuando vencen.

- Verifica indicadores de recarga post-descarga/mantenimiento.

- Ubicación y accesibilidad

- Confirma altura y radio de piso libre vía profundidad/geometría.

- Detecta obstrucciones (tarimas, carritos, materiales apilados) frente a gabinetes/soportes.

- Valida presencia y visibilidad de señalización donde se requiera.

Aplicaciones Clave y Resultados

Dónde Implementar

- Verificación de ensamblaje de manufactura: Verificaciones de fin de línea confirman ensamblaje correcto de válvula, pasador/sello, manómetro, manguera/boquilla, etiquetado y calidad de acabado antes del empaque. La inspección visual automatizada reduce escapes y retrabajo, y mantiene la reputación de marca.

- Centros de servicio y recarga: El sistema de inspección visual verifica reensamblaje post-servicio, estado correcto de recarga, estampas de fecha y actualizaciones de etiquetas antes de la devolución al cliente.

- Inspecciones visuales mensuales de instalaciones: La guía móvil de IA acelera las rondas, asegura cobertura completa y captura evidencia visual para cada unidad.

- Recepción y logística: Examina automáticamente extintores entrantes por daños y asignación correcta de tipo a zonas.

- Áreas de alto riesgo (cocinas, laboratorios, cuartos de baterías): Imágenes continuas o programadas detectan obstrucciones y desgaste ambiental más temprano.

Resultados de Negocio

- Mayor cumplimiento, menor riesgo: Inspecciones mensuales consistentes alineadas con NFPA 10 y OSHA 1910.157 con evidencia fotográfica lista para auditoría y seguimiento automático de fechas (anual, examen interno, hidrostático).

- Menos omisiones, resolución más rápida: Alertas inmediatas por baja presión, pasadores/sellos faltantes, daños o acceso bloqueado reducen ventanas de exposición.

- Mayor rendimiento y eficiencia laboral: Inspeccione más unidades con el mismo equipo; reasigne especialistas a mantenimiento de alto valor en lugar de verificaciones rutinarias.

- Menos retrabajo y costo de garantía: Para fabricantes/centros de servicio, la verificación de ensamblaje previene fallas de campo y devoluciones.

- Visibilidad empresarial: Tableros unificados muestran estado de cumplimiento por sitio/zona, próximas fechas de vencimiento y patrones de defectos recurrentes para dirigir acciones preventivas.

- Postura de auditoría más fuerte: Imágenes con marca de tiempo, etiquetas con OCR y criterios de aprobado/rechazado basados en reglas crean registros defendibles para aseguradores, AHJs y auditorías de seguridad internas.

Véalo en Acción

Explore el OV80i y pregúntenos sobre paquetes de inspección avanzados para su aplicación específica.