电池激光焊接检测(极耳和密封针)

使用AI视觉检测确保焊接位置正确、可重复且无缺陷

摘要(快速回答)

当眩光、旋转和微米级公差破坏基于规则的视觉并减慢手动显微镜时,电池激光焊接检测会失败。Overview.ai的OV80i视觉系统通过灵活的镜头和照明、相机内NVIDIA AI(PyTorch)和基于浏览器的训练解决这个问题——让团队以生产速度可靠地检测焊接位置和外观问题。

情况

在圆柱形和软包电芯制造中,极耳或密封针通过激光焊接来封闭电解液注入点并创建电气连接。焊接后,制造商必须验证焊接位置(中心偏差)、焊接存在/形状和外观完整性——同时不减慢生产线。

问题

实际生产线是混乱的:

- 镜面金属和热变色产生强烈眩光和低、变化的对比度。

- 微米级公差意味着一个像素的误差可以改变决策。

- 姿态变化(小旋转/偏移)移动表观目标并破坏固定ROI。

- 手动显微镜检查缓慢且班次间不一致。

- 基于规则的工具(静态阈值/边缘)随着照明和批次条件变化在漏检和过度拒绝之间摇摆。

结果:非确定性QA、焊接站瓶颈和昂贵的返工。

为什么传统系统会漏检

- 脆弱的阈值在反光焊接按钮、镍/铜极耳和变色方面挣扎。

- 没有姿态归一化意味着测量器在零件旋转时会“漂移”。

- 光学控制不足使您分辨率不足或与景深/眩光作斗争。

- 缓慢的迭代周期(离线工具链/集成商)阻碍持续改进。

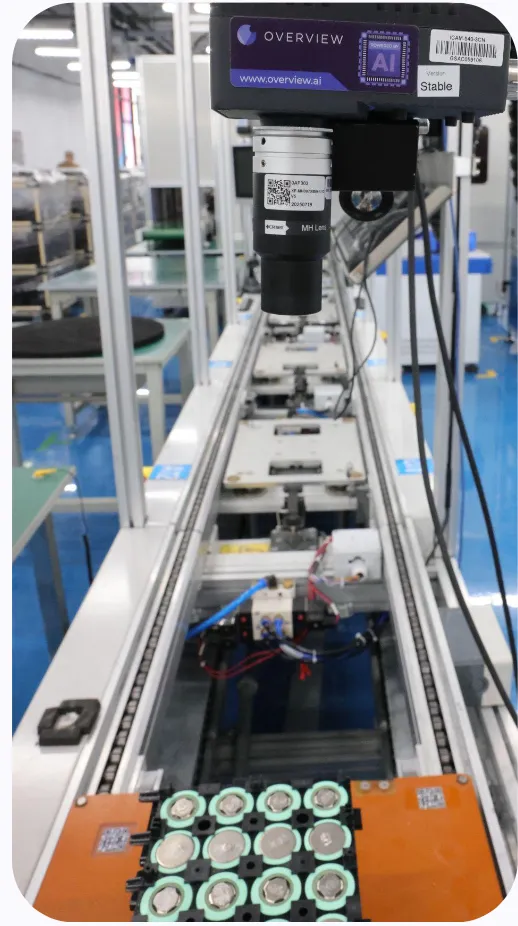

OV80i激光焊接位置检测,显示外部参考与焊接中心对齐

Overview.ai解决方案

当电池激光焊接检测依赖于小特征、稳定计量和可重复照明时,使用OV80i AI视觉系统。

灵活的镜头和照明

OV80i支持可互换镜头和常见工业照明器(例如环形、穹顶、背光、同轴)。您可以调整视场、工作距离和照明,而不是围绕固定相机调整工位。

内置NVIDIA GPU + PyTorch

OV80i在相机上运行现代深度模型;训练、标注和测试在浏览器中进行——无需软件安装。您的团队可以在新训练技术可用时快速采用。

分割和分类配方

当需要几何测量(例如焊接到中心距离)时选择分割,快速OK/NG风格选择分类,或在一次检测中同时使用。

快速迭代(“Haystack”工作流)

软件针对快速模型迭代和跨多条线部署进行了优化。

工业集成

数字I/O和工业以太网选项将决策连接到PLC和生产线控制;Node-RED实现自定义通过/失败逻辑和公差门。

“老实说,我没想到这个相机能捕捉到这么小的偏差,但它做到了。我也没想到设置和训练会这么快速和简单。这项投资确实提高了我们的产品质量。”——生产主管

工作原理(典型配方)

1. 获得正确的像素和对比度

选择镜头以用焊接区域填充传感器;添加环形/穹顶/同轴照明以抑制热点并显示焊缝和参考几何形状。

2. 归一化姿态

在稳定的边缘/地标上对齐,使检测ROI即使在小旋转的情况下也位于一致的坐标系中。

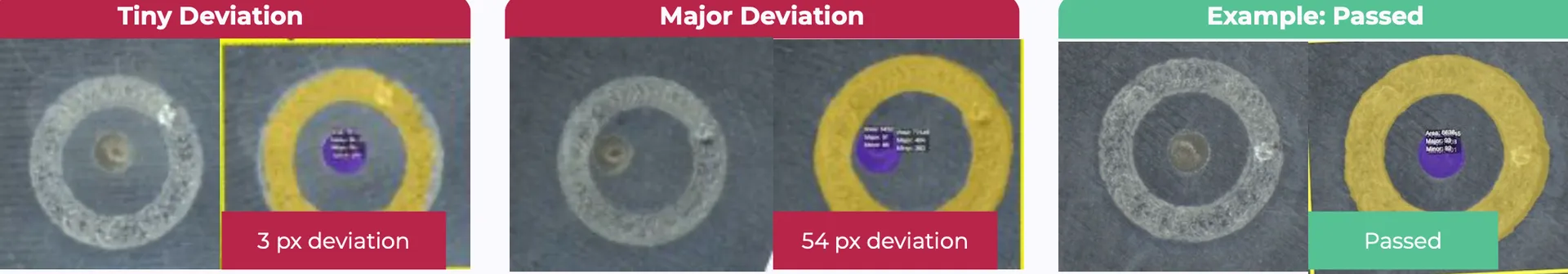

3. 使用AI分割进行测量

标注感兴趣的特征(例如外部中心特征和焊接区域)。模型输出掩码;系统计算中心到中心的偏差并与公差比较。如果需要,添加外观层以标记烧伤、针孔或飞溅类伪影。

4. 决策和行动

通过/失败和数值偏差发送到PLC;Node-RED实现最终公差规则(例如警告带、硬拒绝)。导出CSV用于QA趋势分析。

您可以期待什么

- 尽管有眩光和旋转,检测仍然稳定,因为测量基于对齐的语义掩码——而不是单一阈值。

- 与显微镜检查相比吞吐量更高;班次/批次间结果一致。

- 在PPAP/爬坡期间和跨工厂的更快迭代,得益于浏览器中的数据/配方更新和相机内训练。

准备评估了吗?分享一小组图像(好的/临界的/坏的),我们将返回镜头/照明建议、对齐计划和您可以在生产线上验证的入门分割配方。→ OV80i视觉系统

常见问题

OV80i在电池激光焊接上能检测哪些缺陷?

焊接位置偏差(中心偏差)、缺失/尺寸不足的焊接、形状异常和与质量逃逸相关的外观问题——取决于您如何标记分割/分类配方。

OV80i与传统视觉有何不同?

它将可互换的光学/照明与相机内NVIDIA AI和基于浏览器的训练相结合,因此您可以针对金属优化成像并快速迭代模型,无需外部软件。

我们可以实现自定义通过/失败逻辑吗?

是的——团队通常使用Node-RED编码公差(例如距离阈值)并将通过/失败+偏差发布到PLC/MES。