金属制造中的辊印和褶皱缺陷检测

在金属轧制操作中,辊印和褶皱等表面缺陷可能严重影响产品质量和盈利能力。单个损坏的轧辊可能在问题被发现之前生产数千米有缺陷的材料。当目视检测发现这些缺陷时,已经浪费了大量材料,损坏的轧辊可能已经在整个轧机中造成了次生问题。

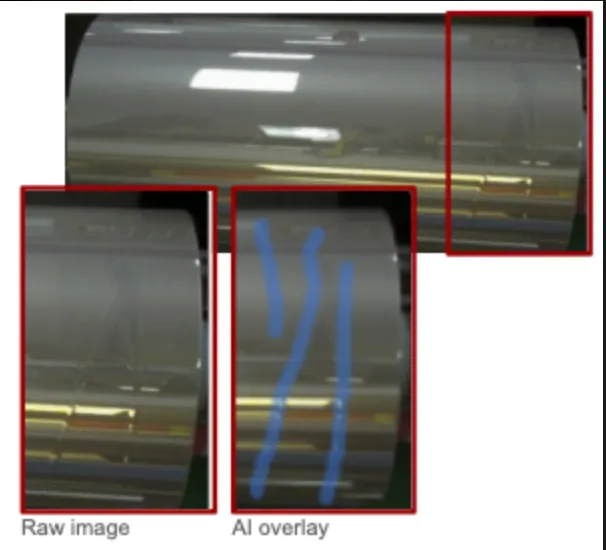

AI驱动的视觉检测正在彻底改变金属制造商检测和预防辊印和褶皱的方式,在问题发展成重大质量和成本问题之前实时捕获缺陷。

AI视觉系统在金属轧制操作期间实时检测辊印和褶皱。

了解辊印和褶皱

辊印和褶皱是金属成形过程中发生的不同类型缺陷。了解它们的特征和根本原因对于有效检测和预防至关重要:

辊印(压印缺陷)

定义:由轧机辊筒上的不规则性引起的金属表面周期性图案或凹痕。

外观:与辊筒圆周对应的重复线条、脊或凹陷。可以是纵向的(平行于轧制方向)或横向的(垂直于轧制方向)。

根本原因:

- • 损坏或磨损的辊筒表面(碎片、沟槽、磨损图案)

- • 嵌入辊筒表面的异物

- • 热膨胀造成辊筒直径不均匀

- • 轴承错位导致辊筒振动

- • 润滑不当导致金属转移

影响:影响表面光洁度质量,严重时降低材料强度,导致A级表面应用拒收,并指示辊筒维护需求。

褶皱(屈曲缺陷)

定义:由超过材料抗屈曲能力的压应力引起的金属表面波状变形或折叠。

外观:不规则的褶皱、波浪或屈曲区域。通常出现在边缘附近(边缘褶皱)或带材中心(中心褶皱)。

根本原因:

- • 厚度分布不均匀(凸度/弯曲问题)

- • 宽度控制中边缘减薄过度

- • 带材宽度上的温度梯度

- • 张力控制问题(后张力不足)

- • 材料性能变化(屈服强度差异)

- • 单道次压下量过大

影响:使材料对大多数应用不可用,导致下游加工问题(涂层、冲压),表明需要立即纠正的根本性轧制工艺问题。

延迟检测的代价

辊印和褶皱说明了小问题如何快速升级为重大财务损失:

真实场景

一家以500米/分钟运行的钢铁厂,如果有损坏的轧辊,仅一小时就可能生产30公里的缺陷材料。如果缺陷只在每2小时的质量抽样时才被发现,轧机已经生产了价值$150,000-$300,000的60公里废料,具体取决于材料等级。

此外,损坏的轧辊可能已对其他轧辊造成次生损坏、轴承振动损坏或需要额外轧机停机重新校准的尺寸变化。

单次未检测到的辊印事件的总影响可能超过$500,000,包括废料、停机和维护成本。

AI视觉:实时辊印和褶皱检测

Overview.ai OV80i视觉系统将深度学习AI直接带到轧制线,实现生产速度下的100%连续检测:

自适应模式识别

与寻找特定阈值的基于规则的系统不同,AI模型学习可接受表面变化与真正缺陷之间的差异:

- 材料特定学习:在您特定的钢材等级、铝合金或其他金属上训练的模型了解正常表面特征

- 缺陷演变跟踪:在辊印变得严重之前检测其发展的最早迹象

- 模式分析:识别指示轧辊问题的周期性缺陷与其他原因的随机缺陷

- 多尺度检测:在单次检测中同时捕获大褶皱和细微辊印

全宽度连续检测

OV80i可配置多台相机以实现带材的完整覆盖:

ROI:成本节约和质量改进

实施AI视觉检测的钢铁和铝厂通常在3-6个月内实现ROI:

直接成本削减

- • 废料减少:缺陷相关废料减少70-90%

- • 防止降级:在材料降级为低价值产品之前捕获缺陷

- • 消除返工:实时检测防止下游返工需求

- • 客户退货:质量相关退货和索赔减少95%

运营改进

- • 预测性维护:早期检测轧辊损坏防止灾难性故障

- • 减少停机:更少的紧急停机和更快的问题诊断

- • 劳动力重新分配:质量检查员专注于问题解决而非例行检查

- • 工艺优化:数据驱动的参数调整改善整体质量