AI视觉钢带表面缺陷检测

在钢铁制造中,表面缺陷会损害产品质量并导致下游代价高昂的故障。传统的人工检测方法难以跟上高速生产线的节奏,往往在为时已晚时才发现关键缺陷。AI视觉检测正在改变钢铁制造商实时检测和预防表面缺陷的方式。

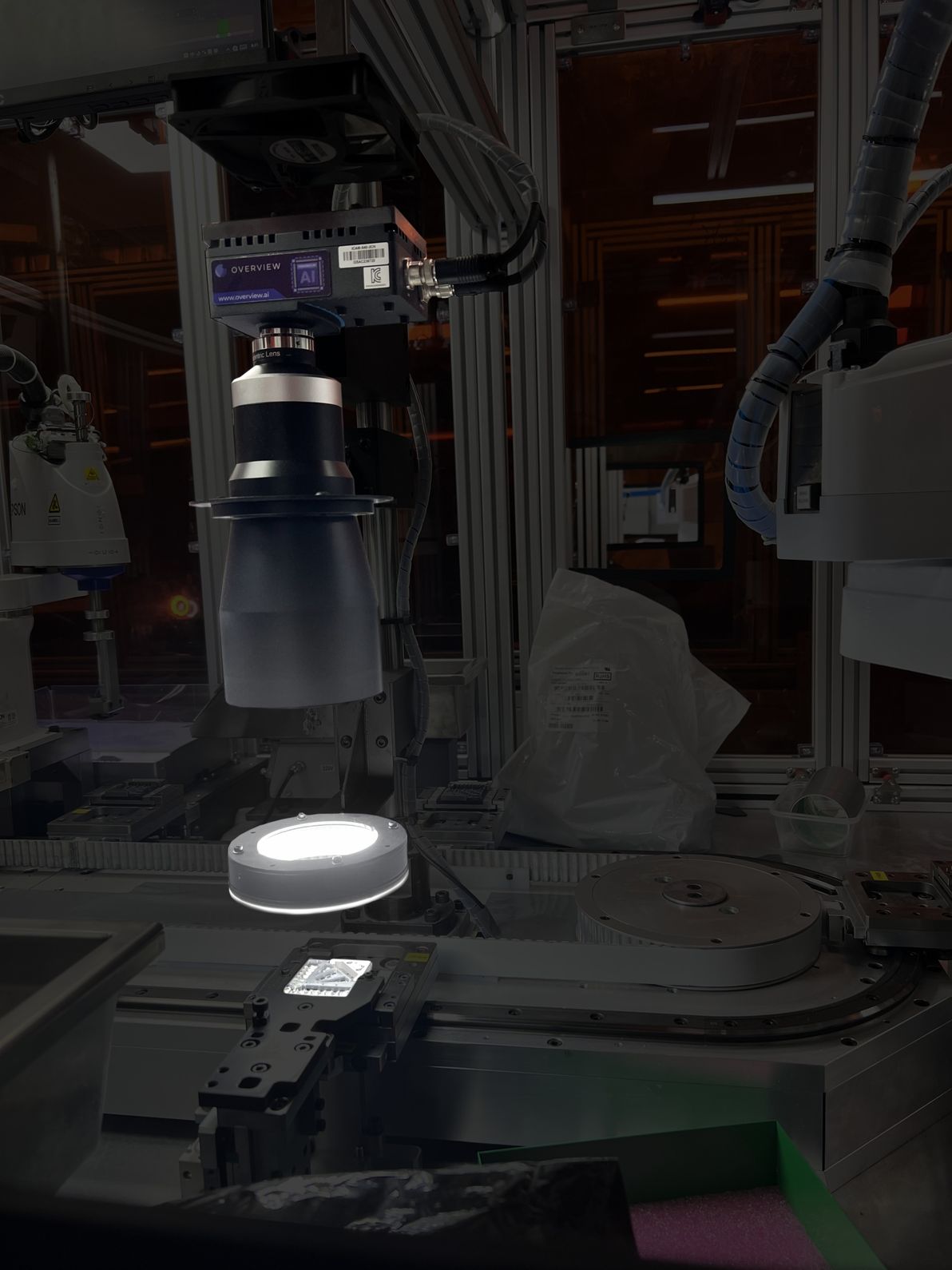

AI视觉系统以微米级精度检测钢带表面缺陷。

常见钢带表面缺陷

钢带生产涉及多个可能产生缺陷的工序。了解这些缺陷类型对于实施有效的检测策略至关重要:

表面划痕

加工过程中与轧辊、导向装置或其他钢表面接触造成的线性痕迹。可能从轻微的外观问题到影响结构完整性的深沟。

凹坑和针孔

由氧化、氧化皮形成或材料缺陷引起的表面小凹陷或孔洞。通常难以目视检测,但可能导致腐蚀。

边缘裂纹

由过度张力、切割不当或材料脆性引起的带材边缘裂缝。可能在成形过程中扩展的关键缺陷。

轧辊印痕

由磨损或损坏的轧机轧辊引起的周期性图案或压痕。可能影响表面光洁度和尺寸精度。

氧化皮和氧化

表现为变色或粗糙斑块的氧化层形成。表明除鳞不当或温度控制问题。

分层缺陷

由夹杂物或不当结合引起的钢层间分离。可能表现为表面起泡或分层。

为什么传统检测方法不够用

人工检测和传统自动光学检测(AOI)系统在钢带生产中面临重大局限性:

- 速度限制:生产线以每秒10-30米的速度运行——人工检测跟不上

- 检测疲劳:由于单调和疲劳,人工检测员会漏掉20-30%的缺陷

- 反光表面:钢材的高反光性给传统视觉系统带来具有挑战性的照明条件

- 微小缺陷:微米级的划痕和凹坑几乎无法用肉眼检测

- 误报:基于规则的系统将无害的表面变化标记为缺陷,导致不必要的停线

现代钢铁生产线需要以高达每秒30米的速度进行实时检测。

AI视觉:钢带检测的游戏规则改变者

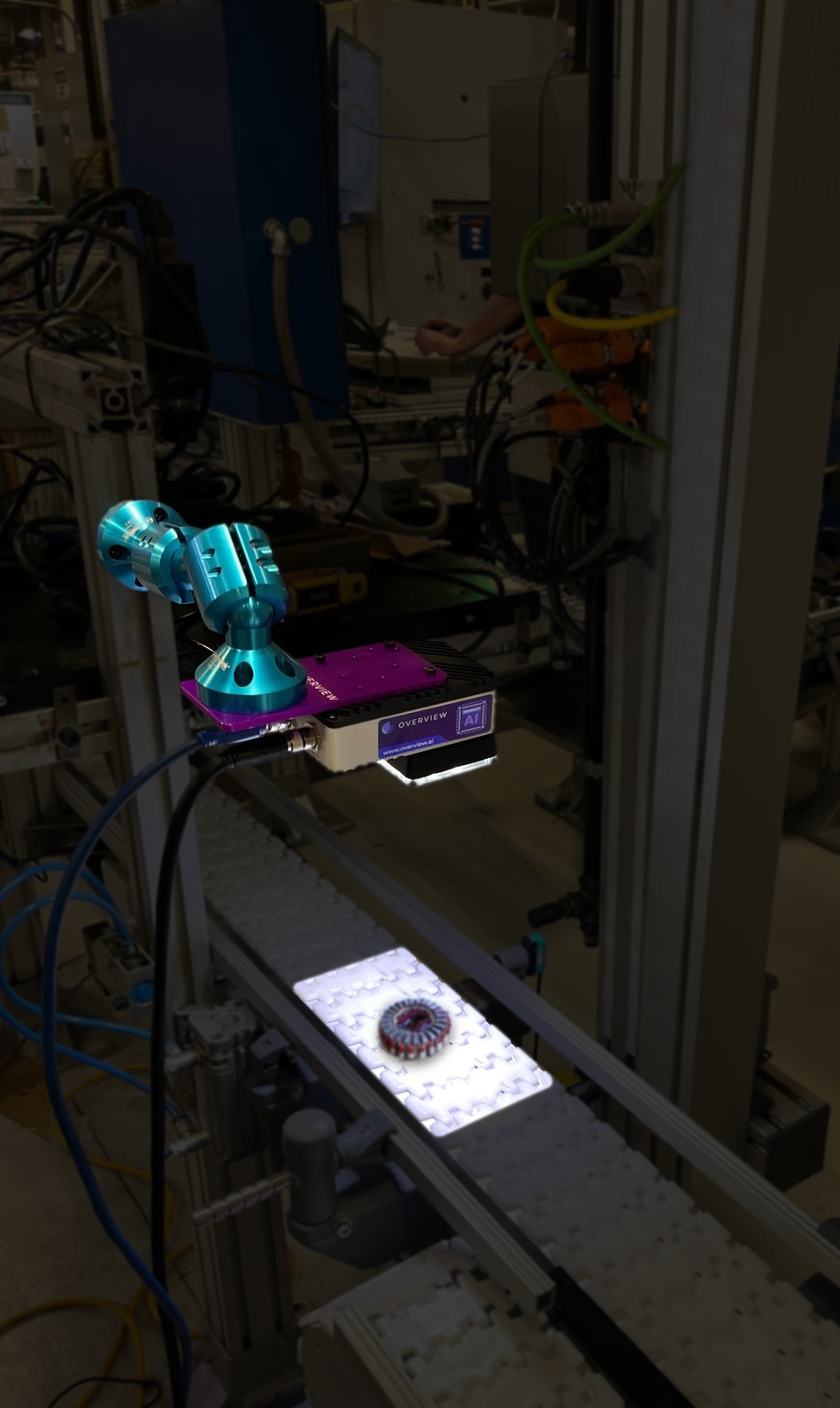

AI视觉系统利用深度学习克服传统检测方法的局限性。以下是Overview.ai技术如何改变钢带质量控制:

实时高速检测

OV80i视觉系统以每秒30帧的速度处理图像,同时保持微米级缺陷检测精度。边缘AI处理消除了网络延迟,实现:

- 亚秒级决策实现即时通过/失败判定

- 100%连续检测覆盖整个带材宽度

- 多相机配置同时进行顶部和边缘检测

复杂缺陷的自适应学习

与需要手动调整阈值的基于规则系统不同,AI模型从示例中学习:

- 区分无害的表面变化和真正的缺陷

- 无需重新编程即可适应不同的钢种和表面处理

- 随着更多生产数据的收集,精度不断提高

- 处理变化的照明条件和钢材反光性

精确缺陷映射的高级分割

OV80i的分割功能提供像素级缺陷定位,实现:

- 缺陷尺寸测量用于自动等级分类

- 位置跟踪优化切割方案并最小化废料

- 热图显示缺陷分布用于工艺优化

- 自动缺陷分类(划痕vs凹坑vs裂纹)

实施:从安装到生产

为钢带制造部署AI视觉检测比您想象的更快:

第1周:系统安装和校准

- • 在带材线上方安装相机并配备适当照明

- • 配置视场以覆盖整个带材宽度

- • 与PLC集成用于触发信号和缺陷输出

- • 设置边缘计算基础设施

第2周:数据收集和模型训练

- • 收集良好带材和已知缺陷类型的图像

- • 使用基于浏览器的标注工具标记缺陷

- • 训练初始AI模型(通常1-2小时)

- • 使用测试样本验证模型精度

第3-4周:生产试点和优化

- • 运行并行检测(AI + 人工验证)

- • 微调检测阈值和灵敏度

- • 收集额外边缘案例用于模型改进

- • 过渡到完全自主运行

投资回报:AI检测的商业案例

实施AI视觉检测的钢铁制造商通常在6-12个月内看到投资回报,通过以下方式:

成本降低

- • 废品和返工减少50-70%

- • 消除人工检测劳动力成本

- • 更少的客户退货和保修索赔

- • 减少因误报造成的停机时间

收入增长

- • 认证无缺陷钢材的溢价定价

- • 连续检测提高产量

- • 凭借质量保证获得新客户

- • 优化切割方案提高成材率

案例研究:领先钢铁制造商

一家一级钢铁生产商在部署Overview.ai视觉检测3个月内,将表面缺陷漏检率降低了92%,产线产量提高了15%。

钢带检测关键规格

OV80i系统专为苛刻的钢铁制造环境设计:

视觉能力

- • 分辨率:高达80MP用于微缺陷检测

- • 帧率:30 FPS连续检测

- • 检测尺寸:小至FOV 0.1%的缺陷

- • 处理:NVIDIA Orin NX边缘AI

工业集成

- • I/O:数字触发和缺陷输出

- • 协议:Ethernet/IP、Profinet、Modbus

- • 环境:IP40等级,0-45°C运行

- • 照明:集成LED照明

最大检测精度的最佳实践

- 优化照明设置:使用定向照明增强反光钢表面的缺陷可见性。低角度照明可显示划痕,而漫射照明更适合凹坑和表面不规则性。

- 多角度相机:在不同位置部署相机,同时检测顶部表面、底部表面和边缘,以实现全面覆盖。

- 持续模型改进:定期审查标记的缺陷,并将边缘案例添加到训练数据集,以随时间提高AI精度。

- 与MES集成:将检测数据连接到您的制造执行系统,以进行实时质量分析和过程控制。

- 操作员培训:培训产线操作员使用基于浏览器的界面,以便在不停止生产的情况下快速调整和故障排除。

钢铁质量控制的未来

AI视觉检测正在超越简单的通过/失败决策。下一代功能包括:

- 预测性维护:在缺陷发生之前检测指示设备磨损的模式

- 工艺优化:使用缺陷数据自动调整轧制参数

- 等级分类:根据表面质量自动分拣钢带

- 数字孪生:创建生产线虚拟模型用于仿真和优化