AI焊接缺陷检测:气孔、裂纹和未熔合

焊接缺陷每年给制造商造成数十亿美元的返工、废品和保修索赔损失。汽车车身焊接中一个未被检测到的裂纹可能导致灾难性故障。航空航天部件中的气孔缺陷可能直到零件投入使用时才显现。传统检测方法——目视检查、X射线和超声波检测——速度慢、成本高,而且往往在生产周期的后期才能发现缺陷。

AI视觉检测正在革新焊接质量控制,它能在焊接点实时检测缺陷,准确率超过人工检测员和传统自动化方法。

AI可检测的关键焊接缺陷

不同的焊接工艺——激光焊接、电阻点焊、电弧焊——会产生不同的缺陷特征。以下是影响结构完整性和产品质量的最关键缺陷:

1. 气孔和气泡

原因:凝固过程中气体被困在熔融焊池中,通常由污染、保护气体不当或潮湿引起。

影响:使焊缝强度降低30-50%,产生应力集中点,可能导致过早失效。

AI检测:通过视觉识别表面气孔,通过焊缝冷却阶段的热成像分析识别内部空洞。

2. 裂纹(热裂纹和冷裂纹)

原因:冷却过程中的热应力(热裂纹)或氢脆(冷裂纹)。材料选择和焊接参数是关键因素。

影响:可能随时间扩展,导致灾难性结构失效。航空航天和压力容器应用要求零容忍。

AI检测:使用高分辨率成像和在数千个裂纹样本上训练的模式识别算法检测小至50微米的微裂纹。

3. 未熔合和未焊透

原因:热输入不足、接头准备不当或污染导致母材无法完全熔化和熔合。

影响:产生在载荷下会失效的弱接头。常见于厚材料或多道焊。

AI检测:分析焊缝几何形状、表面纹理和热影响区特征以识别熔合缺陷。

4. 飞溅和表面污染

原因:焊接电流过大、气体流量不当或母材污染导致熔融金属喷射。

影响:A级表面的外观缺陷、潜在腐蚀点以及对后续涂层工艺的干扰。

AI检测:识别飞溅图案、尺寸和分布,以确定焊接参数优化需求。

5. 咬边和重叠

原因:行进速度过快或焊接角度不当导致沟槽(咬边)或材料堆积过多(重叠)。

影响:降低疲劳寿命的应力集中点。重叠可能干扰零件装配。

AI检测:使用3D成像或与AI分析集成的激光轮廓测量来测量焊缝轮廓。

为什么传统焊接检测方法不足

延迟检测的高成本

在零件已经移至下游后通过目视检测发现的焊接缺陷,修复成本是在焊接点发现时的10倍。如果缺陷到达最终装配,成本乘以100倍。如果到达客户手中,考虑到召回、保修工作和品牌损害,成本可能超过1000倍。

传统检测方法面临重大局限性:

目视检测

- • 只能检测表面缺陷

- • 受检测员疲劳和偏见影响

- • 不同班次结果不一致

- • 对于大批量生产太慢

- • 漏掉视觉阈值以下的微缺陷

X射线检测

- • 设备和操作成本高

- • 辐射安全问题

- • 吞吐量慢(每个焊点几分钟)

- • 需要经过培训的射线照相技术人员

- • 无法以生产速度在线进行

超声波检测

- • 需要耦合剂和表面准备

- • 仅限于可接近的焊接位置

- • 扫描速度慢

- • 复杂几何形状难以自动化

- • 设备和操作员培训成本高

破坏性检测

- • 破坏样品零件

- • 只提供统计质量数据

- • 缺陷可能发生在样品点之间

- • 对于小批量生产成本高

- • 结果滞后生产数小时或数天

AI视觉如何改变焊接检测

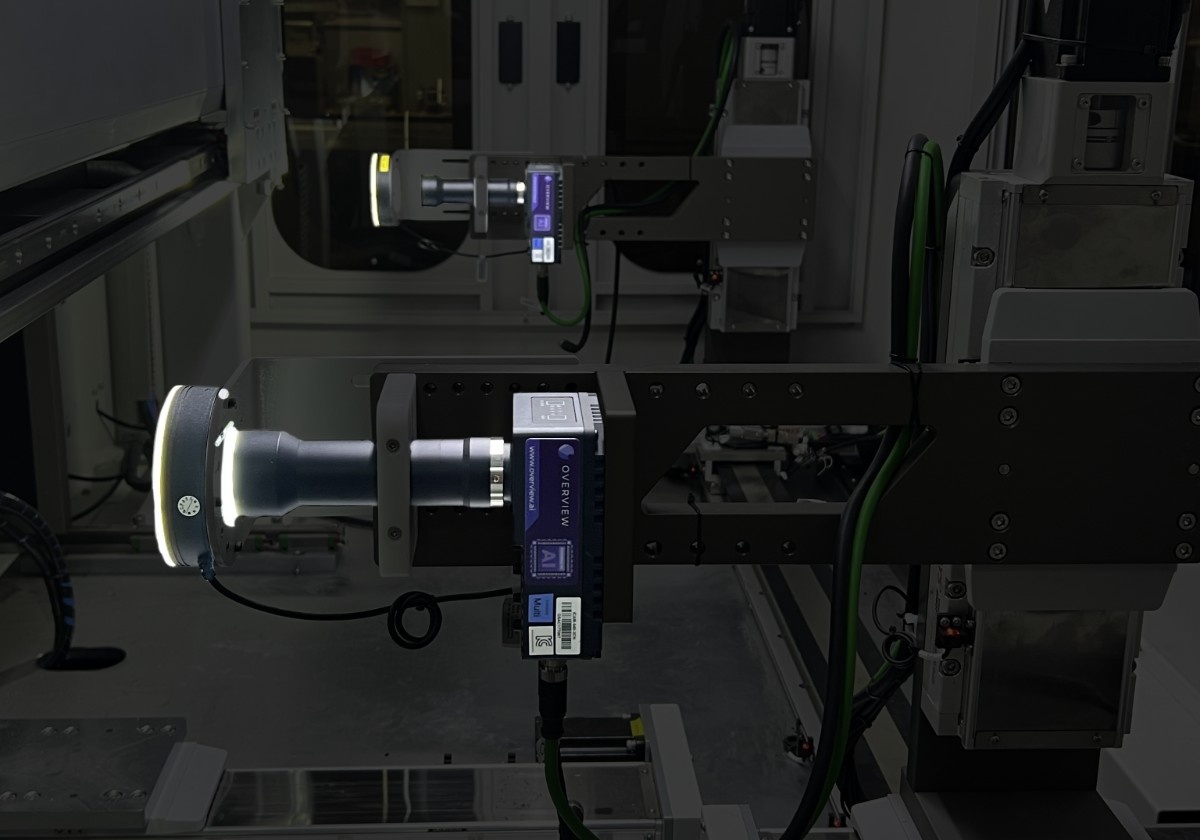

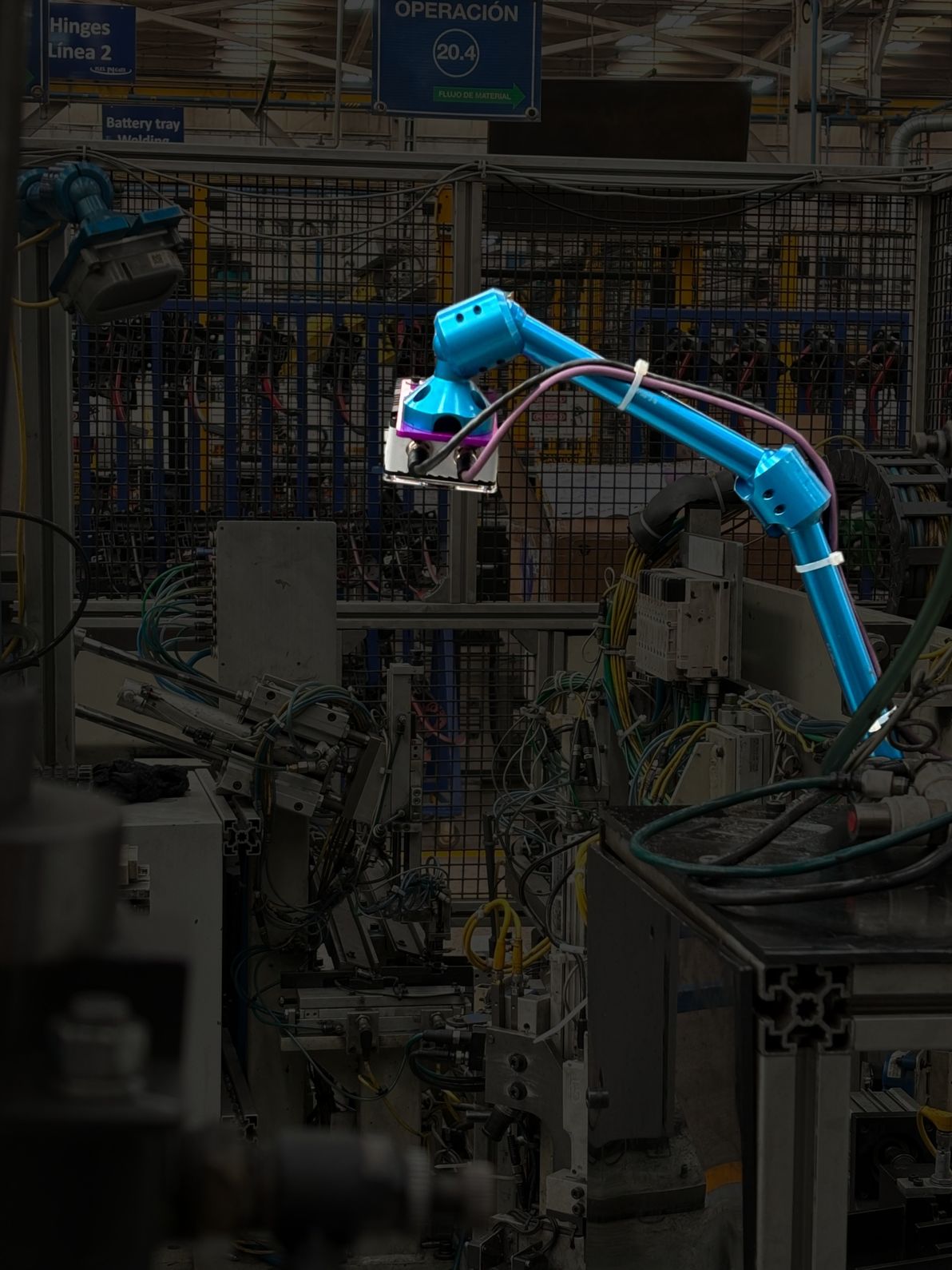

Overview.ai的OV80i视觉系统将先进硬件、边缘AI处理和专门为焊接缺陷检测训练的深度学习算法结合在一起:

实时在线检测

与离线检测方法不同,AI视觉在焊接点运行:

- 即时反馈:焊接完成后100毫秒内检测到缺陷

- 100%检测:每个焊点都经过验证,而非统计抽样

- 过程控制集成:根据缺陷趋势自动调整焊接参数

- 减少废品:在额外增值操作之前识别不良焊点

多模态传感实现全面检测

OV80i支持多种成像模式,可组合使用以实现最高检测精度:

- 高分辨率RGB成像:以8MP分辨率捕获表面缺陷、飞溅和焊缝几何形状

- 热成像集成:监测焊池温度和冷却速率以预测内部缺陷

- 结构光3D:测量焊缝轮廓、熔深和尺寸精度

- 多角度捕获:最多4个同步相机实现完整的焊接检测覆盖

在数百万焊点上训练的深度学习模型

Overview.ai的焊接缺陷模型在大量数据集上预训练,可针对您的特定应用进行微调:

行业应用和成功案例

汽车:白车身点焊检测

挑战:汽车制造商每辆车需要进行3,000-5,000个电阻点焊。人工检测在生产量下是不可能的。X射线抽样会漏掉抽样点之间的缺陷。

解决方案:AI视觉系统实时检测每个点焊熔核直径和压痕深度。与机器人焊接单元的集成可以在车身移至下一工位之前自动返修缺陷焊点。

结果:下游焊接故障减少94%,整体车身制造时间减少15%,4个月内实现投资回报。

航空航天:激光焊缝完整性

挑战:航空航天部件要求零缺陷的气密密封。传统的渗透检测需要数小时,只能提供通过/失败结果,没有缺陷特征。

解决方案:OV80i多相机配置在激光焊接过程中和焊接后立即从多个角度捕获焊缝。AI实时检测微裂纹、气孔和未熔合。

结果:100%在线检测取代抽样方法,检测人工减少80%,为过程优化提供完整的缺陷数据。

重型设备:结构焊接质量

挑战:重型设备制造商需要验证车架和底盘中的厚截面焊接。超声波检测速度慢且依赖操作员。

解决方案:在多道焊接过程中,AI视觉与热成像相结合,提供关于熔深和道间潜在熔合缺陷的实时反馈。

结果:检测周期加快60%,一次焊接质量提高,破坏性检测需求减少。

实施路线图

部署AI焊接检测通常遵循以下时间表:

第1阶段:系统设计和集成(第1-2周)

- • 现场调查以确定相机位置和照明要求

- • 设计PLC集成以与焊接单元通信

- • 安装硬件制造和安装

- • 边缘计算基础设施设置

第2阶段:数据收集和模型训练(第3周)

- • 捕获良好焊点和已知缺陷类型的图像

- • 使用基于浏览器的标注工具标记训练数据

- • 训练定制AI模型(1-2小时计算时间)

- • 对保留的测试集验证模型精度

第3阶段:生产验证(第4-5周)

- • AI检测与现有质量检查并行运行

- • 将AI结果与破坏性检测和人工检测进行比较

- • 微调检测阈值和灵敏度

- • 培训操作员使用系统界面和警报处理

第4阶段:全面生产部署(第6周+)

- • 过渡到自主在线检测

- • 将缺陷数据与MES和质量管理系统集成

- • 根据缺陷趋势实施自动过程控制

- • 使用生产数据持续改进模型

焊接检测技术规格

硬件能力

- • 相机:最多4个8MP全局快门传感器

- • 帧率:每相机30 FPS(总计120 FPS)

- • 分辨率:检测小至50微米的缺陷

- • 照明:可调强度集成LED阵列

- • 处理:NVIDIA Orin NX 16GB边缘AI

软件功能

- • 模型:预训练的焊接缺陷检测

- • 定制:针对您的焊接类型进行微调

- • 界面:基于浏览器的配置和监控

- • 集成:REST API、MQTT、工业协议

- • 数据:用于缺陷历史和分析的SQL数据库

投资回报计算示例

以下是中型汽车供应商的实际投资回报场景:

AI视觉实施前的年度成本

- • 漏检缺陷的返工和废品:$850K

- • 人工检测劳动力(3名检测员):$240K

- • X射线抽样(设备和操作员):$120K

- • 客户退货和保修:$380K

- 年度总成本:$1.59M

AI视觉实施后

- • 系统投资(2个单元):$180K

- • 年度软件和支持:$30K

- • 返工减少(85%降低):$128K

- • 退货减少(90%降低):$38K

- 年度净节省:$1.21M

- 投资回报期:5.3个月

最大精度的最佳实践

- 针对焊缝表面特征优化照明:使用低角度定向照明检测裂纹,漫射照明检测气孔,同轴照明检测激光焊。

- 焊接后立即校准:在焊缝仍然温热时检测,以捕获指示内部缺陷的热特征。

- 使用实际生产缺陷训练模型:虽然预训练模型提供了起点,但使用您特定的材料、焊接参数和缺陷模式进行微调可显著提高精度。

- 实施闭环控制:使用缺陷趋势数据自动调整焊接参数,在缺陷发生之前预防。

- 维护全面的缺陷数据库:存储所有缺陷图像和分类,用于持续模型改进和根本原因分析。

未来:预测性焊接质量控制

下一代AI焊接检测超越缺陷检测,进入预测性质量控制:

- 焊接参数优化:AI分析焊接参数(电流、电压、行进速度)与缺陷率之间的关系,推荐最佳设置

- 设备健康监测:在缺陷发生之前检测指示电极磨损、保护气体污染或其他设备问题的模式

- 材料可追溯性:将缺陷率与材料批号关联,识别问题批次

- 数字孪生集成:将AI视觉数据与焊接仿真模型结合,预测新设计的焊接质量