Detección de Defectos de Marcas de Rodillo y Arrugas en Manufactura de Metales

En operaciones de laminación de metales, los defectos superficiales como marcas de rodillo y arrugas pueden devastar la calidad del producto y la rentabilidad. Un solo rodillo dañado puede producir miles de metros de material defectuoso antes de que se detecte el problema. Para cuando la inspección visual detecta estos defectos, ya se ha desperdiciado material significativo, y el rodillo dañado puede haber causado problemas secundarios en todo el molino.

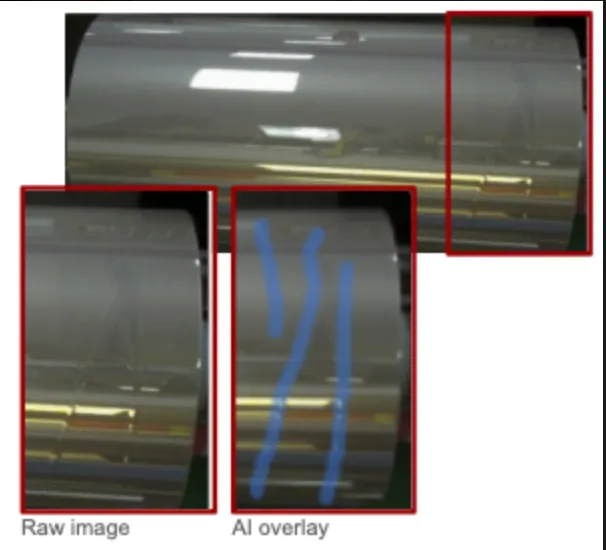

La inspección de visión potenciada por IA está revolucionando cómo los fabricantes de metales detectan y previenen marcas de rodillo y arrugas, capturando defectos en tiempo real antes de que se conviertan en problemas mayores de calidad y costo.

Los sistemas de visión IA detectan marcas de rodillo y arrugas en tiempo real durante operaciones de laminación de metales.

Entendiendo Marcas de Rodillo y Arrugas

Las marcas de rodillo y arrugas son tipos de defectos distintos que ocurren durante los procesos de conformado de metales. Entender sus características y causas raíz es esencial para detección y prevención efectivas:

Marcas de Rodillo (Defectos de Impresión)

Definición: Patrones periódicos o hendiduras en la superficie del metal causados por irregularidades en los cilindros del molino de laminación.

Apariencia: Líneas, crestas o depresiones repetitivas que corresponden a la circunferencia del rodillo. Pueden ser longitudinales (paralelas a la dirección de laminación) o transversales (perpendiculares).

Causas Raíz:

- • Superficies de rodillo dañadas o desgastadas (astillas, ranuras, patrones de desgaste)

- • Material extraño incrustado en la superficie del rodillo

- • Expansión térmica creando diámetro de rodillo desigual

- • Desalineación de rodamientos causando vibración del rodillo

- • Lubricación inadecuada llevando a transferencia de metal

Impacto: Afecta la calidad del acabado superficial, reduce la resistencia del material en casos severos, causa rechazo para aplicaciones de superficie Clase A, e indica necesidades de mantenimiento del rodillo.

Arrugas (Defectos de Pandeo)

Definición: Deformaciones onduladas o pliegues en la superficie del metal causados por estrés compresivo que excede la resistencia al pandeo del material.

Apariencia: Pliegues, ondas o regiones pandeadas irregulares. A menudo aparecen cerca de los bordes (arrugas de borde) o en el centro de la tira (arrugas centrales).

Causas Raíz:

- • Distribución desigual de espesor (problemas de corona/curvatura)

- • Reducción excesiva de borde en control de ancho

- • Gradientes de temperatura a través del ancho de la tira

- • Problemas de control de tensión (tensión trasera insuficiente)

- • Variaciones de propiedades del material (diferencias de límite elástico)

- • Reducción excesiva en un solo paso

Impacto: Hace el material inutilizable para la mayoría de aplicaciones, causa problemas de procesamiento downstream (recubrimiento, estampado), indica problemas fundamentales del proceso de laminación que requieren corrección inmediata.

El Costo de la Detección Tardía

Las marcas de rodillo y arrugas ejemplifican cómo pequeños problemas pueden escalar rápidamente en pérdidas financieras importantes:

Un Escenario del Mundo Real

Un molino de acero corriendo a 500 metros por minuto con un rodillo dañado puede producir 30 kilómetros de material defectuoso en solo una hora. Si el defecto solo se detecta durante el muestreo de calidad cada 2 horas, el molino ha producido 60 km de chatarra valorada en $150,000-$300,000 dependiendo del grado del material.

Adicionalmente, el rodillo dañado puede haber causado daño secundario a otros rodillos, daño por vibración a rodamientos, o variaciones dimensionales que requieren tiempo de inactividad adicional del molino para recalibración.

El impacto total de un solo evento de marca de rodillo no detectado puede exceder $500,000 cuando se consideran costos de chatarra, tiempo de inactividad y mantenimiento.

Visión IA: Detección en Tiempo Real de Marcas y Arrugas

El sistema de visión OV80i de Overview.ai trae IA de aprendizaje profundo directamente a la línea de laminación, habilitando inspección continua del 100% a velocidades de producción:

Reconocimiento de Patrones Adaptativo

A diferencia de los sistemas basados en reglas que buscan umbrales específicos, los modelos IA aprenden la diferencia entre variaciones superficiales aceptables y defectos verdaderos:

- Aprendizaje específico del material: Modelos entrenados en sus grados específicos de acero, aleaciones de aluminio u otros metales entienden las características normales de la superficie

- Seguimiento de evolución de defectos: Detecta las señales más tempranas de marcas de rodillo en desarrollo antes de que se vuelvan severas

- Análisis de patrones: Identifica defectos periódicos indicando problemas de rodillo vs. defectos aleatorios de otras causas

- Detección multi-escala: Captura tanto arrugas grandes como impresiones sutiles de rodillo en un solo paso de inspección

Inspección Continua de Ancho Completo

El OV80i puede configurarse con múltiples cámaras para lograr cobertura completa de la tira:

ROI: Ahorros de Costos y Mejoras de Calidad

Los molinos de acero y aluminio implementando inspección de visión IA típicamente logran ROI dentro de 3-6 meses:

Reducciones de Costo Directas

- • Reducción de chatarra: 70-90% disminución en chatarra relacionada con defectos

- • Prevención de degradación: Detectar defectos antes de que el material se degrade a productos de menor valor

- • Eliminación de retrabajo: Detección en tiempo real previene necesidades de retrabajo downstream

- • Devoluciones de clientes: 95% reducción en devoluciones y reclamos relacionados con calidad

Mejoras Operativas

- • Mantenimiento predictivo: Detección temprana de daño de rodillo previene fallas catastróficas

- • Tiempo de inactividad reducido: Menos paradas de emergencia y diagnóstico de problemas más rápido

- • Reasignación de mano de obra: Inspectores de calidad se enfocan en resolución de problemas vs. inspección rutinaria

- • Optimización de proceso: Ajustes de parámetros basados en datos mejoran la calidad general

Related Articles

Elimine Marcas de Rodillo y Arrugas de Su Producción

Vea cómo el OV80i puede detectar defectos en tiempo real y prevenir costoso desperdicio de material.

Explorar el Sistema OV80i →Agendar una Demo