Detección de Defectos de Soldadura con IA: Porosidad, Grietas y Fusión Incompleta

Los defectos de soldadura cuestan a los fabricantes miles de millones anualmente en retrabajo, desperdicio y reclamos de garantía. Una sola grieta no detectada en una soldadura de carrocería automotriz puede provocar una falla catastrófica. Un defecto de porosidad en un componente aeroespacial podría no aparecer hasta que la pieza esté en servicio. Los métodos de inspección tradicionales—examen visual, rayos X y pruebas ultrasónicas—son lentos, costosos y a menudo detectan defectos demasiado tarde en el ciclo de producción.

La inspección visual potenciada por IA está revolucionando el control de calidad de soldadura al detectar defectos en tiempo real, en el punto de soldadura, con una precisión que supera a los inspectores humanos y a los métodos automatizados tradicionales.

Defectos Críticos de Soldadura que la IA Puede Detectar

Diferentes procesos de soldadura—soldadura láser, soldadura por resistencia, soldadura por arco—producen diferentes firmas de defectos. Estos son los defectos más críticos que impactan la integridad estructural y la calidad del producto:

1. Porosidad y Bolsas de Gas

Causa: Gas atrapado en el charco de soldadura fundido durante la solidificación, frecuentemente por contaminación, gas de protección inadecuado o humedad.

Impacto: Reduce la resistencia de la soldadura en 30-50%, crea puntos de concentración de esfuerzos y puede provocar fallas prematuras.

Detección IA: Identifica porosidad superficial visualmente y vacíos subsuperficiales mediante análisis de imágenes térmicas durante la fase de enfriamiento de la soldadura.

2. Grietas (Calientes y Frías)

Causa: Esfuerzo térmico durante el enfriamiento (grietas calientes) o fragilización por hidrógeno (grietas frías). La selección de materiales y parámetros de soldadura son factores críticos.

Impacto: Pueden propagarse con el tiempo, llevando a falla estructural catastrófica. Tolerancia cero en aplicaciones aeroespaciales y de recipientes a presión.

Detección IA: Detecta micro-grietas tan pequeñas como 50 micras usando imágenes de alta resolución y algoritmos de reconocimiento de patrones entrenados en miles de ejemplos de grietas.

3. Fusión y Penetración Incompleta

Causa: Aporte de calor insuficiente, preparación inadecuada de la junta o contaminación que impide la fusión completa de los materiales base.

Impacto: Crea juntas débiles que fallan bajo carga. Común en materiales gruesos o soldaduras de múltiples pasadas.

Detección IA: Analiza la geometría del cordón de soldadura, textura superficial y características de la zona afectada por el calor para identificar defectos de fusión.

4. Salpicaduras y Contaminación Superficial

Causa: Corriente de soldadura excesiva, flujo de gas inadecuado o material base contaminado causando eyección de metal fundido.

Impacto: Defectos cosméticos para superficies Clase A, sitios potenciales de corrosión e interferencia con procesos de recubrimiento posteriores.

Detección IA: Identifica patrones de salpicaduras, tamaño y distribución para determinar necesidades de optimización de parámetros de soldadura.

5. Socavado y Solape

Causa: Velocidad de avance excesiva o ángulo de soldadura incorrecto creando ranuras (socavado) o acumulación excesiva de material (solape).

Impacto: Puntos de concentración de esfuerzos que reducen la vida a fatiga. El solape puede interferir con el ensamblaje de piezas.

Detección IA: Mide el perfil de soldadura usando imágenes 3D o perfilometría láser integrada con análisis IA.

Por Qué los Métodos Tradicionales de Inspección de Soldadura Son Inadecuados

El Alto Costo de la Detección Tardía

Un defecto de soldadura detectado durante la inspección visual después de que la pieza ha avanzado aguas abajo cuesta 10 veces más reparar que si se detecta en el punto de soldadura. Si el defecto llega al ensamblaje final, el costo se multiplica por 100 veces. Si llega al cliente, el costo puede exceder 1000 veces al considerar retiros, trabajo de garantía y daño a la marca.

Los métodos de inspección tradicionales enfrentan limitaciones significativas:

Inspección Visual

- • Detecta solo defectos superficiales

- • Sujeta a fatiga y sesgo del inspector

- • Resultados inconsistentes entre turnos

- • Demasiado lenta para producción de alto volumen

- • Pierde micro-defectos debajo del umbral visual

Inspección por Rayos X

- • Equipo y operación costosos

- • Preocupaciones de seguridad con radiación

- • Rendimiento lento (minutos por soldadura)

- • Requiere técnicos de radiografía capacitados

- • No puede hacerse en línea a velocidad de producción

Pruebas Ultrasónicas

- • Requiere medio de acoplamiento y preparación de superficie

- • Limitada a ubicaciones de soldadura accesibles

- • Velocidades de escaneo lentas

- • Difícil de automatizar para geometrías complejas

- • Altos costos de equipo y capacitación de operadores

Pruebas Destructivas

- • Destruye piezas de muestra

- • Proporciona solo datos estadísticos de calidad

- • Los defectos pueden ocurrir entre puntos de muestreo

- • Costosa para producción de bajo volumen

- • Los resultados se retrasan horas o días de la producción

Cómo la Visión IA Transforma la Inspección de Soldadura

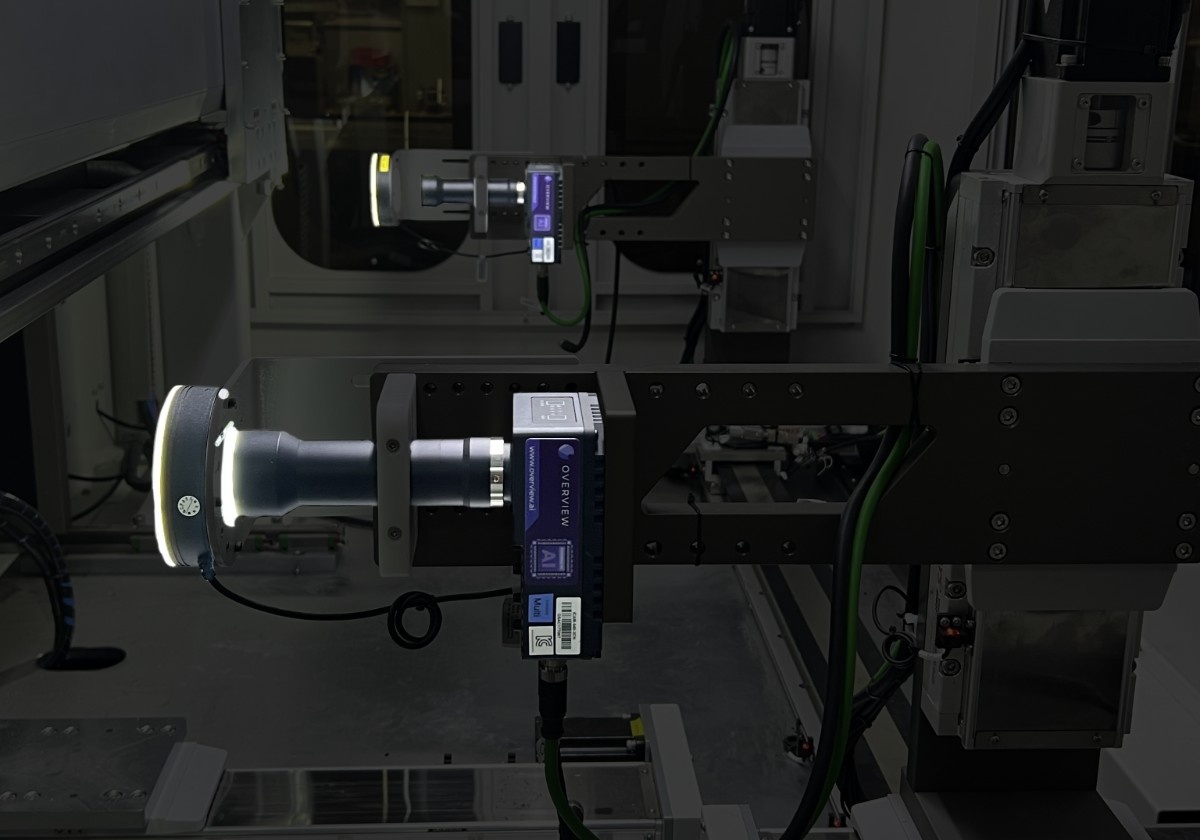

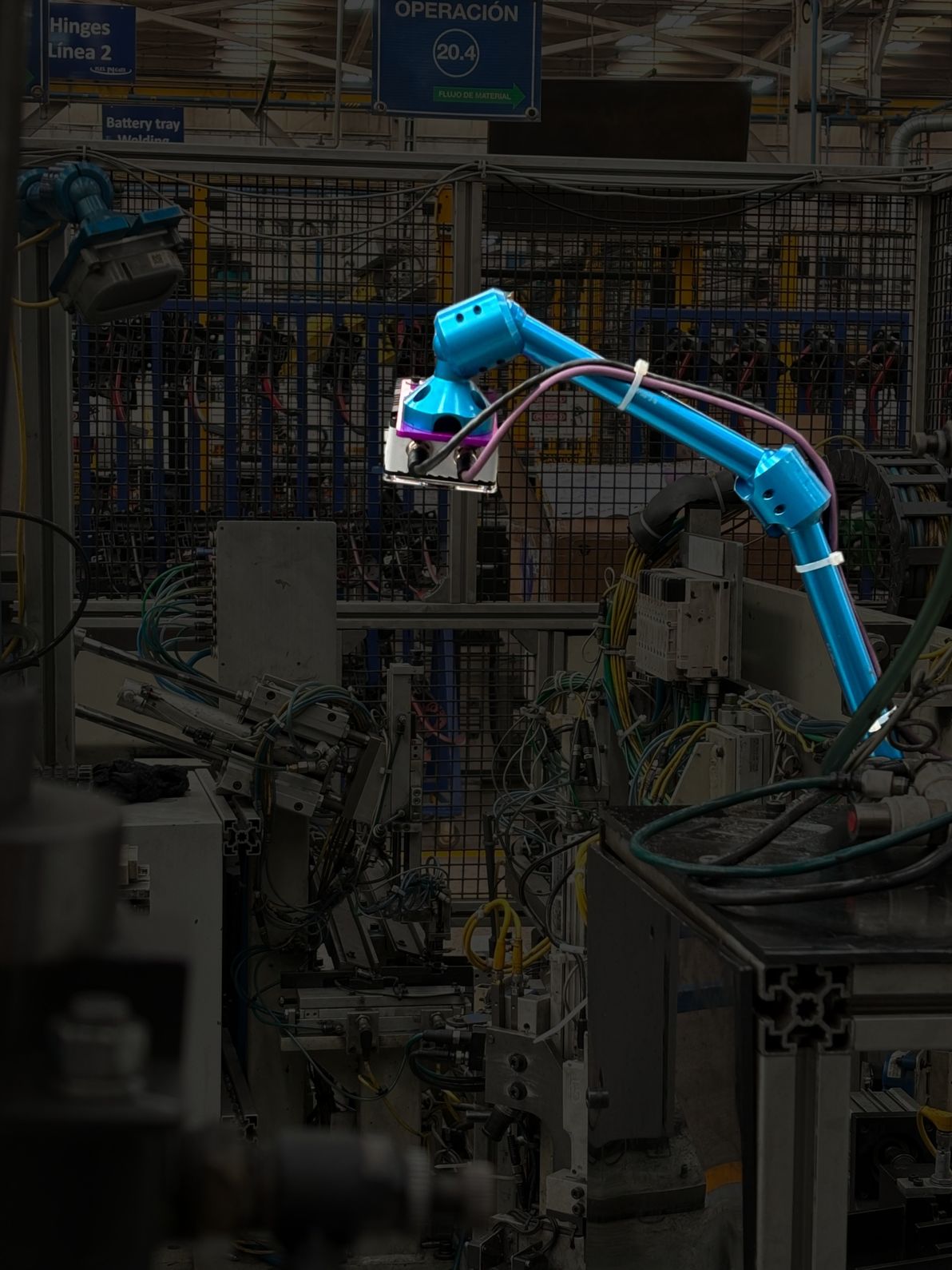

El sistema de visión OV80i de Overview.ai combina hardware avanzado, procesamiento de IA en el borde y algoritmos de aprendizaje profundo específicamente entrenados para detección de defectos de soldadura:

Inspección en Línea en Tiempo Real

A diferencia de los métodos de inspección fuera de línea, la visión IA opera en el punto de soldadura:

- Retroalimentación inmediata: Defectos detectados dentro de 100ms de completar la soldadura

- 100% inspección: Cada soldadura verificada, no solo muestras estadísticas

- Integración de control de proceso: Ajuste automático de parámetros de soldadura basado en tendencias de defectos

- Reducción de desperdicio: Soldaduras defectuosas identificadas antes de operaciones adicionales de valor agregado

Sensado Multimodal para Detección Integral

El OV80i soporta múltiples modalidades de imagen que pueden combinarse para máxima precisión de detección:

- Imágenes RGB de alta resolución: Captura defectos superficiales, salpicaduras y geometría del cordón de soldadura con resolución de 8MP

- Integración de imágenes térmicas: Monitorea la temperatura del charco de soldadura y tasa de enfriamiento para predecir defectos subsuperficiales

- 3D con luz estructurada: Mide perfil de soldadura, profundidad de penetración y precisión dimensional

- Captura multi-ángulo: Hasta 4 cámaras sincronizadas para cobertura completa de inspección de soldadura

Modelos de Aprendizaje Profundo Entrenados en Millones de Soldaduras

Los modelos de defectos de soldadura de Overview.ai están pre-entrenados en extensos conjuntos de datos y pueden ajustarse para su aplicación específica:

Aplicaciones Industriales e Historias de Éxito

Automotriz: Inspección de Soldadura por Puntos Body-in-White

Desafío: Los fabricantes automotrices realizan 3,000-5,000 soldaduras por resistencia por vehículo. La inspección manual es imposible a volúmenes de producción. El muestreo por rayos X pierde defectos entre puntos de muestra.

Solución: Los sistemas de visión IA inspeccionan cada diámetro de pepita y profundidad de indentación de soldadura por puntos en tiempo real. La integración con celdas de soldadura robótica permite el retrabajo automático de soldaduras defectuosas antes de que la carrocería pase a la siguiente estación.

Resultados: 94% de reducción en fallas de soldadura aguas abajo, 15% de reducción en tiempo total de fabricación de carrocería, ROI logrado en 4 meses.

Aeroespacial: Integridad de Cordón de Soldadura Láser

Desafío: Los componentes aeroespaciales requieren sellos herméticos con cero defectos. Las pruebas tradicionales de líquidos penetrantes toman horas y proporcionan solo resultados de aprobado/rechazado sin caracterización de defectos.

Solución: Configuración multi-cámara del OV80i captura el cordón de soldadura desde múltiples ángulos durante e inmediatamente después de la soldadura láser. La IA detecta micro-grietas, porosidad y fusión incompleta en tiempo real.

Resultados: 100% inspección en línea reemplazando métodos de muestreo, 80% de reducción en mano de obra de inspección, datos completos de defectos para optimización de procesos.

Maquinaria Pesada: Calidad de Soldadura Estructural

Desafío: Los fabricantes de maquinaria pesada necesitan verificar soldaduras de sección gruesa en bastidores y chasis. Las pruebas ultrasónicas son lentas y dependientes del operador.

Solución: Visión IA combinada con imágenes térmicas durante soldadura de múltiples pasadas proporciona retroalimentación en tiempo real sobre profundidad de penetración y defectos potenciales de fusión entre pasadas.

Resultados: 60% más rápido el ciclo de inspección, mejor calidad de soldadura a la primera, menor necesidad de pruebas destructivas.

Hoja de Ruta de Implementación

La implementación de inspección de soldadura con IA típicamente sigue esta línea de tiempo:

Fase 1: Diseño e Integración del Sistema (Semana 1-2)

- • Estudio del sitio para determinar ubicación de cámaras y requisitos de iluminación

- • Diseño de integración con PLC para comunicación con celda de soldadura

- • Fabricación e instalación de hardware de montaje

- • Configuración de infraestructura de computación en el borde

Fase 2: Recopilación de Datos y Entrenamiento del Modelo (Semana 3)

- • Capturar imágenes de soldaduras buenas y tipos de defectos conocidos

- • Etiquetar datos de entrenamiento usando herramienta de anotación basada en navegador

- • Entrenar modelo de IA personalizado (1-2 horas de tiempo de cómputo)

- • Validar precisión del modelo contra conjunto de prueba reservado

Fase 3: Validación en Producción (Semana 4-5)

- • Ejecutar inspección IA en paralelo con controles de calidad existentes

- • Comparar resultados de IA con pruebas destructivas e inspección manual

- • Ajustar umbrales de detección y sensibilidad

- • Capacitar operadores en interfaz del sistema y manejo de alertas

Fase 4: Despliegue Completo en Producción (Semana 6+)

- • Transición a inspección autónoma en línea

- • Integrar datos de defectos con sistemas MES y de gestión de calidad

- • Implementar control automático de proceso basado en tendencias de defectos

- • Mejora continua del modelo con datos de producción

Especificaciones Técnicas para Inspección de Soldadura

Capacidades de Hardware

- • Cámaras: Hasta 4x sensores de obturador global de 8MP

- • Tasa de Cuadros: 30 FPS por cámara (120 FPS total)

- • Resolución: Detecta defectos hasta 50 micras

- • Iluminación: Arrays LED integrados con intensidad ajustable

- • Procesamiento: NVIDIA Orin NX 16GB IA en el borde

Características de Software

- • Modelos: Detección de defectos de soldadura pre-entrenados

- • Personalización: Ajuste fino para sus tipos de soldadura

- • Interfaz: Configuración y monitoreo basados en navegador

- • Integración: REST API, MQTT, protocolos industriales

- • Datos: Base de datos SQL para historial y análisis de defectos

Ejemplo de Cálculo de ROI

Aquí hay un escenario de ROI realista para un proveedor automotriz mediano:

Costos Anuales Antes de Visión IA

- • Retrabajo y desperdicio por defectos no detectados: $850K

- • Mano de obra de inspección manual (3 inspectores): $240K

- • Muestreo por rayos X (equipo y operador): $120K

- • Devoluciones de clientes y garantía: $380K

- Costo Anual Total: $1.59M

Después de Implementación de Visión IA

- • Inversión en sistema (2 celdas): $180K

- • Software y soporte anual: $30K

- • Retrabajo reducido (85% reducción): $128K

- • Devoluciones reducidas (90% reducción): $38K

- Ahorro Anual Neto: $1.21M

- Período de ROI: 5.3 meses

Mejores Prácticas para Máxima Precisión

- Optimizar iluminación para características de superficie de soldadura: Use iluminación direccional de bajo ángulo para detección de grietas, iluminación difusa para porosidad e iluminación coaxial para inspección de soldadura láser.

- Calibrar inmediatamente después de soldar: Inspeccione mientras la soldadura aún está caliente para capturar firmas térmicas que indican defectos subsuperficiales.

- Entrenar modelos con defectos de producción reales: Si bien los modelos pre-entrenados proporcionan un punto de partida, el ajuste fino con sus materiales específicos, parámetros de soldadura y modos de defecto mejora significativamente la precisión.

- Implementar control de lazo cerrado: Use datos de tendencias de defectos para ajustar automáticamente los parámetros de soldadura, previniendo defectos antes de que ocurran.

- Mantener bases de datos de defectos completas: Almacene todas las imágenes y clasificaciones de defectos para mejora continua del modelo y análisis de causa raíz.

El Futuro: Control Predictivo de Calidad de Soldadura

La próxima generación de inspección de soldadura con IA va más allá de la detección de defectos hacia el control predictivo de calidad:

- Optimización de parámetros de soldadura: La IA analiza la relación entre parámetros de soldadura (corriente, voltaje, velocidad de avance) y tasas de defectos para recomendar configuraciones óptimas

- Monitoreo de salud de equipos: Detecta patrones que indican desgaste de electrodos, contaminación de gas de protección u otros problemas de equipos antes de que causen defectos

- Trazabilidad de materiales: Correlaciona tasas de defectos con números de lote de materiales para identificar lotes problemáticos

- Integración de gemelos digitales: Combina datos de visión IA con modelos de simulación de soldadura para predecir calidad de soldadura en nuevos diseños

Related Articles

¿Listo para Eliminar los Defectos de Soldadura?

Vea cómo el OV80i puede transformar su control de calidad de soldadura con 100% de precisión en detección de defectos.

Explorar el Sistema OV80i →Programar una DemoRelated Articles

Detección de Defectos de Soldadura Láser en Baterías

Inspeccione soldaduras de celdas de batería para porosidad, salpicaduras y fusión incompleta con visión IA. Crítico para seguridad y confiabilidad de baterías EV.

Read More →

Detección de Defectos Superficiales en Tiras de Acero

Detecte rayones, picaduras y grietas en bordes de tiras de acero con 99.9% de precisión a velocidades de producción.

Read More →

Reducir Defectos Automotrices con IA

Aprenda cómo la visión IA reduce defectos automotrices en 90% en operaciones de estampado, soldadura y ensamblaje.

Read More →