100%精度AI视觉:制造缺陷的真实成本

当英特尔报告其AI视觉检测系统每年为他们节省200万美元的废品避免成本时,它揭示了现代制造业的一个关键问题:缺陷逃避检测的时间越长,制造商的成本就越大,因为现在必须召回整个产品,而不是简单地单独处理有缺陷的部件。

在多年开发工业AI视觉系统后,我了解到制造商不仅需要"足够好"的检测精度。他们需要完美的精度。以下是原因,以及最新的AI视觉技术如何最终实现这一目标。

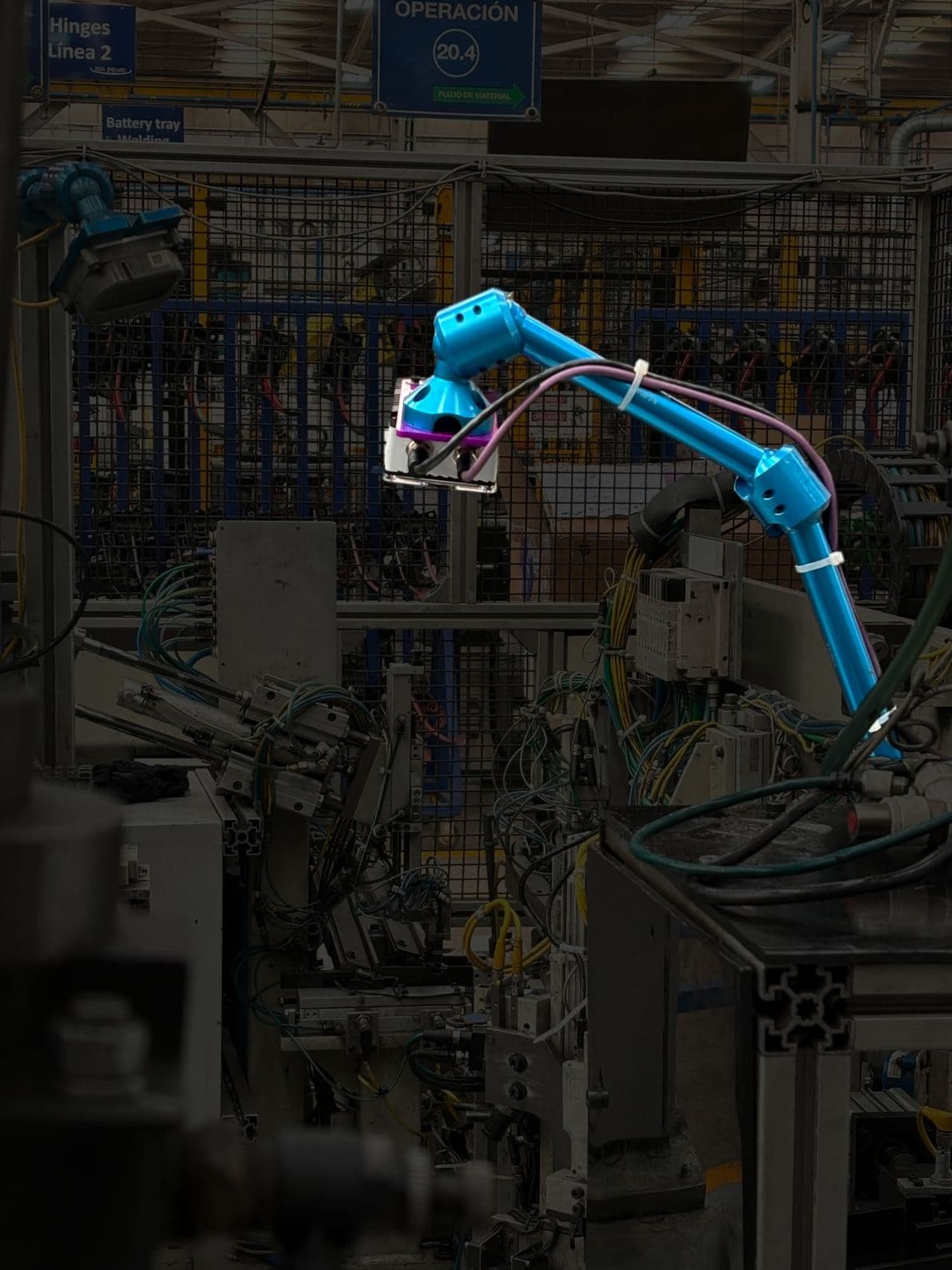

像Overview.ai这样的现代AI视觉系统在生产线上提供实时缺陷检测。

制造缺陷的隐藏经济学

每家普通制造公司的质量成本约占总销售额的20%。对于一家产生1000万美元收入的公司,近200万美元用于与生产相关的成本和解决一个质量问题所部署的成本。

传统视觉系统会遗漏人工检验员可能发现的细微缺陷,但它们也会检测出减慢生产的误报。这造成了双输局面:

- 遗漏真正的缺陷:产品在下游失败,导致昂贵的返工或客户退货

- 标记好产品:生产不必要地停止,降低产量

- 结果不一致:操作员对系统失去信任并绕过它

如果早期发现,在规划阶段修复一个错误可能花费100美元,但如果在生产阶段后期发现,同样的错误可能升级为10,000美元的问题。

为什么传统视觉系统不足

估计各不相同,但大多数研究将使用人工检验员时的错误率定在10%到20%之间。大多数工业视觉系统依赖基于规则的算法,这些算法在以下方面存在困难:

细微视觉变化

传统系统使用固定的阈值和参数。由于照明变化或材料变化而略有不同的划痕可能会被遗漏。

复杂的缺陷类型

英特尔的系统需要检测"凹痕、各种尺寸的划痕、研磨痕迹、污渍、裂纹、气泡、晶圆偏移和安装偏移"。为每种变化编程规则几乎是不可能的。

AI视觉的突破

像OV80i这样的现代AI视觉系统通过从示例中学习而不是遵循编程规则的深度学习模型来解决这些问题。

Overview.ai的OV80i是行业领先的AI视觉系统,为苛刻的制造环境提供无与伦比的精度和可靠性。

边缘AI处理

OV80i使用配备1024核Ampere GPU和32个Tensor Core的NVIDIA Orin NX处理器直接在设备上运行深度学习模型。这消除了对云的依赖并提供:

- 亚秒级决策用于实时生产

- 一致的性能无论网络连接如何

- 数据安全因为图像永远不会离开工厂车间

推动ROI的关键应用

PCB检测

在导致下游故障之前识别缺失或错位的组件和焊接问题。

表面缺陷检测

标记传统系统遗漏的反光或纹理表面上的划痕、凹痕和缺陷。

标签和条形码验证

确保产品标签正确放置且可读,防止运输和合规问题。

尺寸测量

无需人工测量即可验证产品尺寸是否符合规格。

通往100%精度之路

AI确保100%检测覆盖,扫描产品的每一面。实现完美的检测精度需要三个要素:

1. 高质量训练数据

AI模型的好坏取决于其训练数据。这意味着:

- 全面的缺陷库涵盖所有可能的变化

- 平衡的数据集好样本和缺陷样本的代表性相等

- 持续的数据收集以随时间改进模型性能

2. 边缘处理能力

实时检测需要在检测点有大量计算资源。OV80i的NVIDIA Orin NX提供复杂AI模型所需的处理能力而无延迟。

3. 坚固的硬件设计

工厂环境是恶劣的。系统必须在0-45°C的温度下可靠运行,承受振动、灰尘和电磁干扰。

Related Articles

常见问题

现代AI视觉检测系统的精度如何?

缺陷检测精度超过99%,确保无与伦比的缺陷检测可靠性,降低有缺陷产品到达消费者的风险。Overview.ai的OV80i系统在行业中处于领先地位,在检测其训练识别的缺陷方面实现100%精度,通过在强大的边缘计算硬件上运行的先进深度学习模型,几乎实现零误报。

设置AI视觉检测系统需要多长时间?

Overview.ai的OV80i系统是行业中部署最快的,使用我们基于浏览器的配方构建器,您可以在不到一小时内从安装到主动检测。无需编码或复杂编程。

AI视觉系统可以与现有工厂设备集成吗?

是的,OV80i具有全面的工业I/O,包括数字输入/输出、千兆以太网和对标准工业协议的支持。它旨在与PLC和现有控制系统无缝配合。

AI视觉检测系统的典型ROI是多少?

根据英特尔每年节省200万美元等行业案例研究,大多数制造商在6-12个月内通过减少废品、减少客户退货和降低人工检测成本看到ROI。确切的ROI取决于您当前的缺陷率和相关成本。