制药生产中的片剂缺陷(及预防方法)

片剂生产是制药生产中的关键阶段。即使有先进的机械和严格的GMP指南,裂缝、碎屑、涂层问题和印刷错误等缺陷仍然会发生。这些缺陷不仅产生浪费并增加成本,而且最重要的是——危及患者安全并损害信任。

如果您曾经搜索过"常见片剂缺陷"或"药品片剂检测解决方案",您就知道维持无缺陷生产线有多么具有挑战性。为了应对这一问题,制造商越来越多地使用AI驱动的100%视觉检测系统来实时捕获每个错误。

在本文中,我们将介绍最常见的片剂缺陷、其原因、如何预防,以及Overview.ai如何提供比传统方法更准确、更高效的解决方案。

制药生产中的压片缺陷

1. 顶裂和分层

表现形式:片剂水平分裂(顶裂)或断成多层(分层)。

原因:压缩力过大、转台速度过高、粘合剂较弱或水分含量低。

预防建议:调整转台速度,改善粘合剂质量,并保持最佳水分含量。

生产影响:高废品率和停机时间;清洁/重新冲压增加成本。

2. 碎裂

表现形式:片剂边缘断裂或碎裂。

原因:冲头/模具磨损、凹度过大、颗粒过湿或润滑不良。

预防建议:更换磨损的工具,检查润滑水平,确保颗粒正确干燥。

3. 粘模

表现形式:片剂在压缩过程中粘在模壁上。

原因:模具粗糙、压缩压力高、材料磨蚀性强、水分过多。

预防建议:磨平或更换工具,优化压缩设置,使用高质量润滑剂。

4. 粘冲

表现形式:材料粘在冲头表面,留下小坑。

原因:水分、粘合剂较弱、润滑不足;雕刻冲头上通常更严重。

预防建议:改善干燥,使用更强的粘合剂,优化雕刻工具的润滑。

5. 污染物(斑点/脏污)

表现形式:片剂表面出现黑色、深色或彩色斑点。

原因:润滑剂污染、模具磨损、原材料脏污或进料器失调。

预防建议:改善原材料筛选和进料器校准,密切监控模具磨损。

6. 厚度变化

表现形式:片剂厚度不均匀。

原因:冲头长度不均匀、混合均匀性差或压机维护不当。

预防建议:定期校准压机设备并监控混合均匀性。

7. 形状不规则

表现形式:片剂变形或扭曲。

原因:压机速度过快、颗粒潮湿或预压缩不足。

预防建议:降低压机速度,优化干燥,确保预压缩足够。

制药生产中的涂层缺陷

8. 开裂

表现形式:涂层表面形成裂纹。

原因:过热、涂层膜脆性、喷涂/干燥条件差。

预防建议:调整包衣锅速度和干燥温度,改善涂层弹性。

9. 粘连/卫星

表现形式:片剂粘在一起,或涂层过程中小碎片附着。

原因:过度润湿、喷涂速率不正确、喷枪未对准、曲率不足。

预防建议:校准喷涂设置,调整包衣锅旋转,优化片剂形状。

10. 颜色变化

表现形式:着色不均匀或有斑块。

原因:喷涂不均匀、涂层悬浮液固体含量低或批量小。

预防建议:保持悬浮液一致性,确保喷枪正确对准。

11. 深色斑点

表现形式:片剂表面出现黑色或棕色痕迹。

原因:涂层时间长、磨蚀性颜料(如二氧化钛)、包衣锅壁磨损。

预防建议:使用更光滑的颜料,避免过度涂层,维护包衣锅。

12. 印刷损坏

表现形式:标志、数字或文字模糊或未对准。

原因:冲头未对准、打印头堵塞、油墨/涂层兼容性差。

预防建议:定期对准和清洁设备,测试油墨-涂层兼容性。

为什么这些缺陷真正重要

监管压力和召回:在FDA FY2024药品质量状况报告中,与当前良好生产规范(CGMP)缺陷相关的召回占所有召回事件的约24%。

产品质量缺陷报告:FDA通过现场警报报告、MedWatch等跟踪产品质量缺陷(PQD),显示质量问题仍然是执法行动的持续原因。

药品短缺:质量/制造缺陷被反复列为药品短缺的主要原因之一。在FY2023,FDA指出质量问题仍然是短缺的最常见原因之一。

为什么传统检测不够

- 人工检测:不一致、缓慢、容易出现人为错误。

- 抽样方法:遗漏缺陷,因为只检查一小部分片剂。

- 竞争对手系统:通常依赖过时的成像技术,遗漏细微的涂层缺陷。

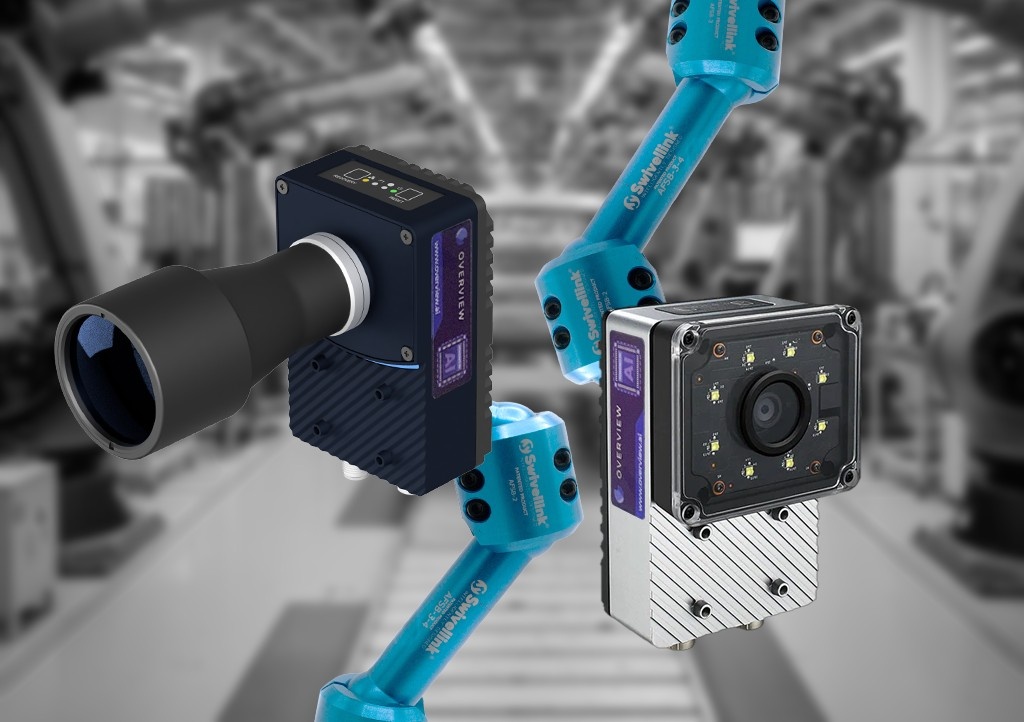

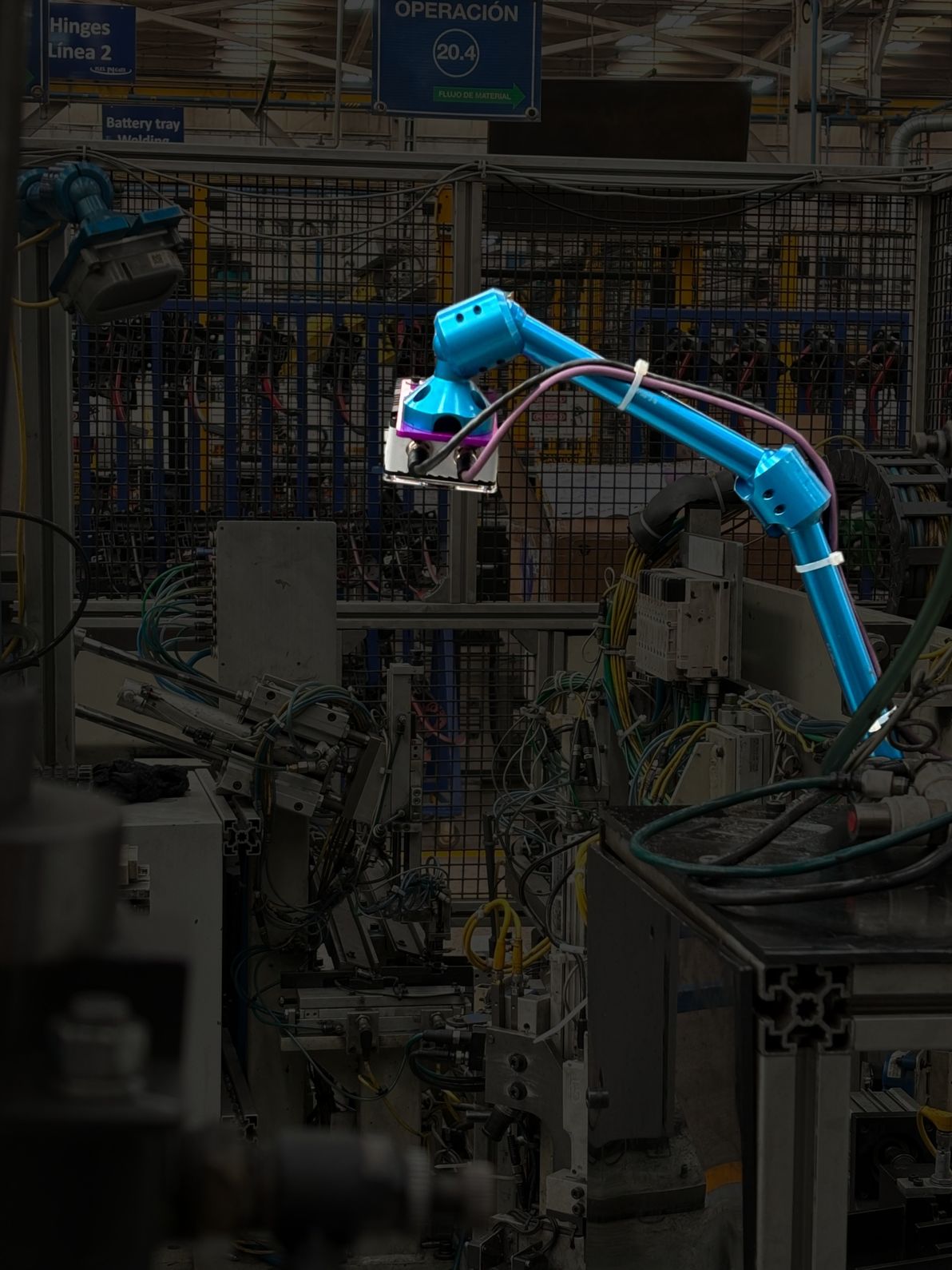

Overview.ai如何解决片剂缺陷

Overview.ai提供AI驱动的100%视觉检测系统,优于传统方法:

- ✅生产速度下100%准确率——检查每一片片剂,而不仅仅是样本。

- ✅检测表面和隐藏缺陷,具有AI驱动的精度。

- ✅比竞争对手系统更快设置、更可靠。

- ✅符合GMP、FDA和EMA合规标准。

通过Overview.ai,制药制造商可以减少浪费、确保合规性并保证患者信任。

Related Articles

片剂有缺陷问题吗?

我们的AI驱动视觉检测系统可以帮助您以生产速度100%准确地检测和消除缺陷。